對于需求 PCBA OEM 代工的企業(yè)而言,“外觀工藝達(dá)標(biāo)” 與 “功能性能可靠” 是兩大核心訴求,但傳統(tǒng)代工模式中,外觀檢測與功能測試往往存在 “分步推進(jìn)、銜接斷層” 的問題,導(dǎo)致返工率高、交付周期長、成本隱性增加等痛點。

1943 科技作為專注 SMT 貼片加工與 PCBA OEM 代工的技術(shù)型企業(yè),基于 10 余年行業(yè)經(jīng)驗,針對性研發(fā) “外觀工藝 + 功能測試同步落地方案”,將外觀管控嵌入生產(chǎn)全流程,讓功能測試與工藝環(huán)節(jié)無縫銜接,從根源上解決傳統(tǒng)模式的效率與品質(zhì)瓶頸,為客戶提供更穩(wěn)定、更高效的 PCBA 代工服務(wù)。

一、PCBA OEM 代工:傳統(tǒng) “外觀 + 測試” 模式的 3 大核心痛點

在傳統(tǒng) PCBA OEM 代工流程中,外觀工藝檢測與功能測試通常處于 “前后分離” 狀態(tài),即先完成整板貼片、焊接等工藝,待外觀初步篩查后再轉(zhuǎn)入功能測試環(huán)節(jié)。這種模式雖流程清晰,但在實際生產(chǎn)中易暴露以下問題:

1. 外觀問題滯后發(fā)現(xiàn),返工成本高企

傳統(tǒng)模式下,外觀檢測多集中在 SMT 貼片結(jié)束后、功能測試前的 “單一節(jié)點”。若焊接環(huán)節(jié)出現(xiàn)焊點虛焊、元件偏移、絲印模糊等外觀問題,未及時發(fā)現(xiàn)便流入功能測試環(huán)節(jié),不僅會導(dǎo)致測試時出現(xiàn) “假故障”(如接觸不良引發(fā)的功能失效),還需拆解重新焊接,既浪費物料,又延長生產(chǎn)周期。

2. 功能測試與工藝脫節(jié),適配性不足

部分代工企業(yè)的功能測試方案制定較晚,未結(jié)合客戶產(chǎn)品的外觀工藝特性(如元件布局密度、特殊封裝器件的焊接要求)設(shè)計測試流程。例如,對高密度 PCBA 板若采用通用測試治具,可能因治具與元件間距不匹配,導(dǎo)致測試時損傷外觀結(jié)構(gòu),或遺漏因工藝偏差引發(fā)的功能隱患。

3. 品質(zhì)管控斷層,責(zé)任追溯難

外觀檢測數(shù)據(jù)與功能測試結(jié)果未形成聯(lián)動,若后續(xù)發(fā)現(xiàn)問題,難以快速定位是 “外觀工藝缺陷”(如焊點空洞導(dǎo)致的導(dǎo)電不良)還是 “測試流程疏漏”,增加品質(zhì)糾紛風(fēng)險,也無法為后續(xù)生產(chǎn)優(yōu)化提供數(shù)據(jù)支撐。

二、1943 科技同步落地方案:核心邏輯 ——“工藝嵌入檢測,測試銜接流程”

1943 科技的 “PCBA OEM 代工外觀工藝 + 功能測試同步方案”,打破傳統(tǒng) “分步割裂” 模式,核心在于將 “外觀管控” 與 “功能驗證” 深度融入 PCBA 生產(chǎn)全流程,實現(xiàn) “工藝進(jìn)行時即檢測進(jìn)行時,測試啟動時即流程銜接時”,具體邏輯可概括為三點:

- 外觀檢測前置化:不再等待 SMT 全流程結(jié)束后統(tǒng)一檢測,而是在貼片、回流焊、波峰焊等關(guān)鍵工藝節(jié)點后,立即啟動針對性外觀檢測,及時攔截工藝缺陷;

- 測試方案同步化:在客戶需求確認(rèn)階段,即同步啟動功能測試方案設(shè)計,結(jié)合 PCBA 的外觀工藝標(biāo)準(zhǔn)(如元件封裝類型、焊點高度要求)定制測試治具與流程,避免 “工藝與測試不匹配”;

- 數(shù)據(jù)聯(lián)動閉環(huán)化:通過 MES 系統(tǒng)實時采集外觀檢測數(shù)據(jù)與功能測試結(jié)果,形成 “工藝參數(shù) - 外觀結(jié)果 - 功能表現(xiàn)” 的聯(lián)動分析,實現(xiàn)品質(zhì)問題快速追溯與生產(chǎn)優(yōu)化。

三、同步落地方案四大核心實施路徑

1. 外觀工藝標(biāo)準(zhǔn)化:建立 “分級檢測 + 實時反饋” 機制

外觀工藝是 PCBA 品質(zhì)的 “第一眼保障”,1943 科技從 “標(biāo)準(zhǔn)制定 - 節(jié)點檢測 - 實時調(diào)整” 三個維度實現(xiàn)管控:

- 標(biāo)準(zhǔn)化外觀判定準(zhǔn)則:根據(jù) IPC-A-610(電子組件可接受性標(biāo)準(zhǔn)),結(jié)合客戶產(chǎn)品應(yīng)用場景,細(xì)化外觀判定標(biāo)準(zhǔn),包括焊點潤濕性、元件偏移量、絲印清晰度(無暈染、無缺失)、貼片平整度(無翹曲)等;

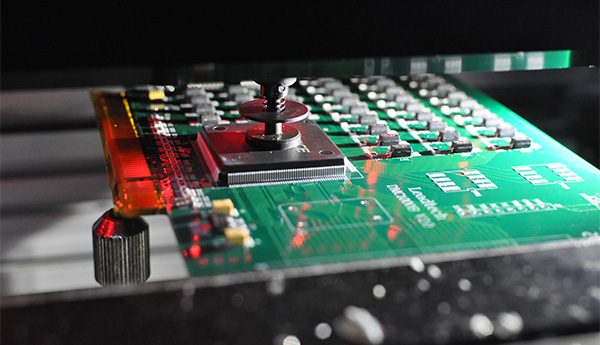

- 關(guān)鍵工藝節(jié)點實時檢測:在 SMT 貼片后,采用高分辨率 AOI(自動光學(xué)檢測)設(shè)備檢測元件貼裝精度;回流焊后,再次通過 AOI 篩查焊點缺陷(如虛焊、橋連、空洞);手工焊接(如插件元件)后,由 IPQC(過程質(zhì)量控制)人員采用放大鏡 + 目視雙重檢測,確保每個工藝環(huán)節(jié)后外觀達(dá)標(biāo);

- 檢測結(jié)果實時反饋:若 AOI 或 IPQC 發(fā)現(xiàn)外觀問題,立即觸發(fā)生產(chǎn)暫停,由工藝工程師分析原因,調(diào)整參數(shù)后再恢復(fù)生產(chǎn),避免批量缺陷。

2. 功能測試方案:前置設(shè)計 + 定制適配

功能測試是驗證 PCBA 是否滿足客戶使用需求的核心環(huán)節(jié),1943 科技通過 “前置介入 + 定制化測試” 實現(xiàn)與外觀工藝的同步:

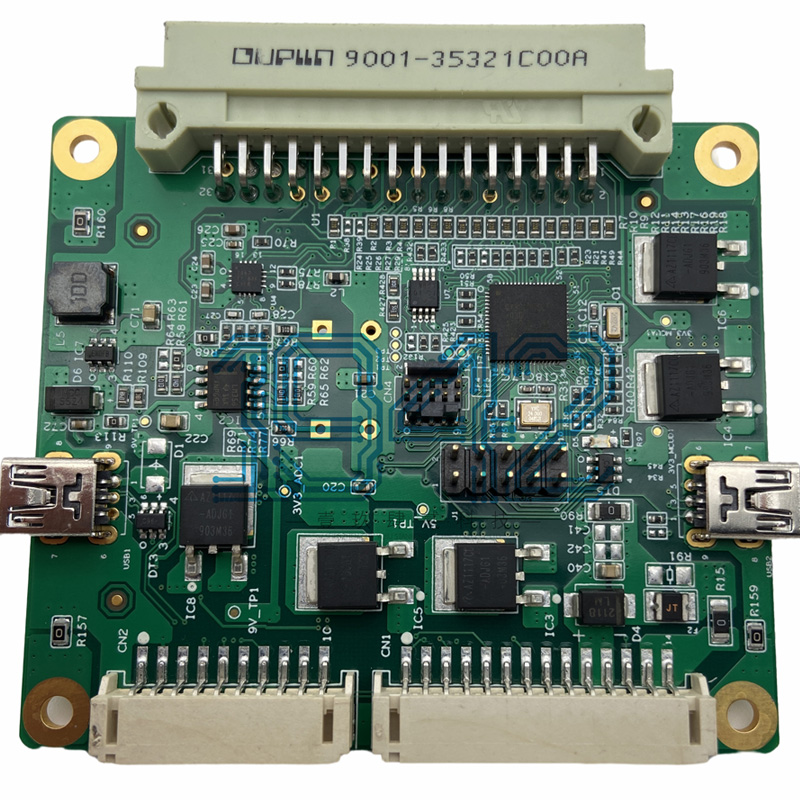

- 測試方案前置設(shè)計:在客戶提供 PCBA 設(shè)計文件(GERBER、BOM 表)后,測試工程師即介入,結(jié)合外觀工藝中的元件布局、封裝特性,確定測試方式(如 ICT 在線測試、FCT 功能測試、X-Ray 檢測);

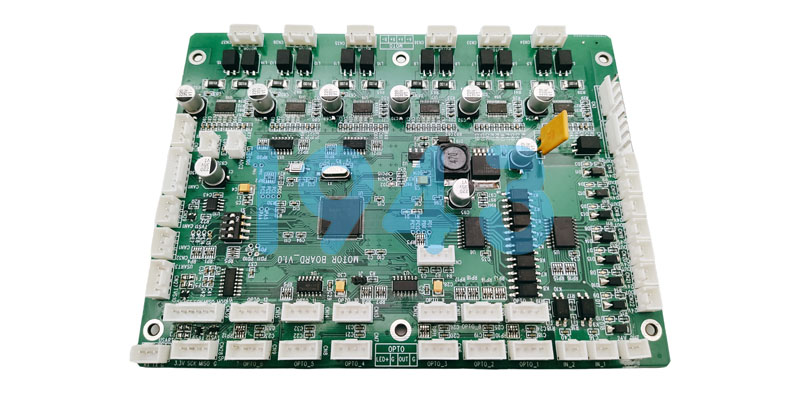

- 定制化測試治具開發(fā):針對高密度、特殊封裝(如 BGA、QFP)的 PCBA,根據(jù)外觀尺寸與元件間距,定制測試治具,避免治具與元件碰撞損傷外觀,同時確保測試探針精準(zhǔn)接觸測試點;

- 測試流程與工藝銜接:外觀檢測合格的 PCBA,通過流水線直接轉(zhuǎn)運至功能測試工位,無需二次搬運,減少外觀損傷風(fēng)險;測試時,同步記錄 “外觀檢測編號 - 測試結(jié)果”,實現(xiàn)一一對應(yīng)。

3. 產(chǎn)線協(xié)同:跨崗位聯(lián)動,避免流程斷層

同步方案的落地離不開團隊協(xié)同,1943 科技建立 “工藝工程師 + 測試工程師 + 品質(zhì)工程師” 的跨崗位協(xié)作機制:

- 產(chǎn)前協(xié)同:召開產(chǎn)前會議,工藝工程師明確外觀工藝難點,測試工程師說明測試需求,共同確認(rèn)生產(chǎn)流程中的銜接節(jié)點(如 AOI 檢測后多久轉(zhuǎn)入 FCT 測試);

- 產(chǎn)中聯(lián)動:工藝工程師實時關(guān)注外觀檢測數(shù)據(jù),若出現(xiàn)元件偏移等問題,立即通知測試工程師調(diào)整測試治具接觸位置;測試工程師發(fā)現(xiàn)功能異常時,同步反饋給工藝工程師排查是否為外觀工藝缺陷(如焊點虛焊);

- 產(chǎn)后復(fù)盤:每日生產(chǎn)結(jié)束后,三方共同分析 “外觀 - 測試” 聯(lián)動數(shù)據(jù),如某批次 PCBA 若出現(xiàn) “外觀合格但功能失效”,重點排查是否為測試流程疏漏或工藝參數(shù)隱性偏差。

4. 數(shù)據(jù)化追溯:MES 系統(tǒng)打通 “外觀 - 測試” 數(shù)據(jù)鏈路

依托自主部署的 MES 生產(chǎn)執(zhí)行系統(tǒng),1943 科技實現(xiàn) PCBA 從 “貼片到測試” 的全流程數(shù)據(jù)追溯:

- 數(shù)據(jù)采集:AOI 設(shè)備自動上傳外觀檢測報告(含缺陷類型、位置),測試設(shè)備記錄功能測試結(jié)果(如電壓、電流、信號傳輸穩(wěn)定性),所有數(shù)據(jù)關(guān)聯(lián)唯一的 PCBA 序列號;

- 數(shù)據(jù)分析:系統(tǒng)自動生成 “外觀缺陷率 - 功能不良率” 關(guān)聯(lián)報表,若某類外觀缺陷(如 BGA 焊點空洞)對應(yīng)較高的功能失效,立即觸發(fā)工藝優(yōu)化提醒;

- 客戶同步:客戶可通過專屬端口查看 PCBA 的外觀檢測報告與功能測試數(shù)據(jù),實現(xiàn) “透明化代工”,無需到場即可掌握品質(zhì)狀況。

四、同步方案為客戶創(chuàng)造的 3 大核心價值

1. 品質(zhì)更穩(wěn)定:雙重管控,不良率降低 60%+

通過 “外觀實時檢測 + 功能同步驗證”,從工藝源頭攔截缺陷,避免 “外觀合格但功能失效” 的隱性問題,PCBA 整體不良率可降低 60% 以上,終端產(chǎn)品的售后故障率顯著下降。

2. 交付更高效:流程銜接,周期縮短 20%+

傳統(tǒng)模式中,外觀返工與測試適配調(diào)整往往占用 30% 的生產(chǎn)時間;同步方案通過 “實時反饋 + 前置設(shè)計”,減少返工次數(shù),生產(chǎn)周期平均縮短 20%,助力客戶快速推進(jìn)產(chǎn)品上市。

3. 成本更可控:減少浪費,隱性成本降低

避免因外觀問題導(dǎo)致的物料報廢、返工人工成本,同時減少因測試與工藝不匹配引發(fā)的治具二次開發(fā)費用,幫助客戶降低 PCBA 代工的隱性成本。

五、1943 科技:專注 PCBA OEM 代工,以技術(shù)落地品質(zhì)

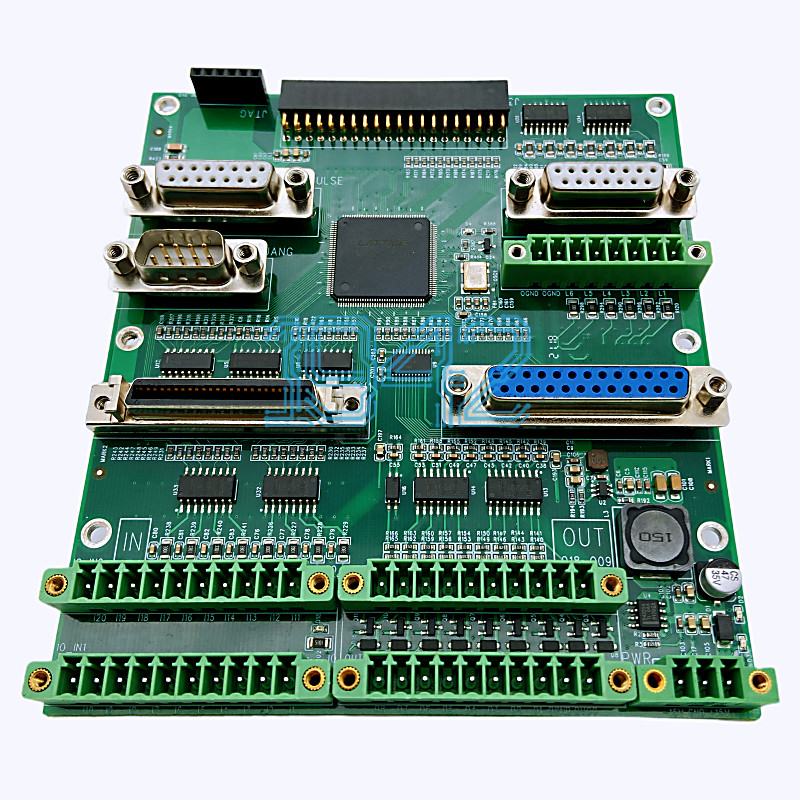

作為深圳SMT 貼片與 PCBA OEM 代工的高新技術(shù)企業(yè),1943 科技具備支撐 “外觀工藝 + 功能測試同步方案” 的核心實力:

- 設(shè)備保障:配備多臺高精度 AOI 檢測設(shè)備、ICT/FCT 測試設(shè)備、X-Ray 檢測設(shè)備,滿足不同復(fù)雜度 PCBA 的檢測與測試需求;

- 團隊支撐:核心工程師團隊均具備 5 年以上行業(yè)經(jīng)驗,可快速響應(yīng)客戶需求,定制從 “外觀工藝標(biāo)準(zhǔn)到功能測試方案” 的全流程服務(wù);

- 服務(wù)范圍:覆蓋工業(yè)控制、醫(yī)療設(shè)備、通訊物聯(lián)等領(lǐng)域的 PCBA OEM 代工,可承接小批量試產(chǎn)到大批量生產(chǎn)的全場景需求。

如果您正在尋找 “品質(zhì)穩(wěn)定、交付高效、成本可控” 的 PCBA OEM 代工服務(wù),1943 科技的 “外觀工藝 + 功能測試同步落地方案” 將為您解決傳統(tǒng)代工的痛點。歡迎撥打咨詢熱線:181-2479-1942,或通過官網(wǎng)在線咨詢,我們將為您提供定制化的 PCBA 代工解決方案!

2024-04-26

2024-04-26