電子產品研發周期壓縮、市場窗口轉瞬即逝,小批量SMT貼片加工已成為硬件企業驗證設計、搶占先機的關鍵環節。然而,不少客戶在實際操作中發現:小批量≠快速交付。如何真正實現“小批量、快交付”?1943科技從多年實戰經驗出發,分享小批量SMT貼片加工實現高效交付的核心策略。

一、為什么小批量交付難?三大瓶頸需突破

-

物料齊套率低

小批量訂單通常涉及拆盤、拆卷甚至現貨采購,BOM中任意一顆元器件缺貨,整條產線便可能停滯。相比大批量整盤備料,小批量的供應鏈響應速度直接決定交付周期。 -

換線成本高

每次切換產品,需重新調機、做首件、測試爐溫曲線。這些“一次性成本”在小批量中難以攤薄,若無高效排產機制,極易拉長生產周期。 -

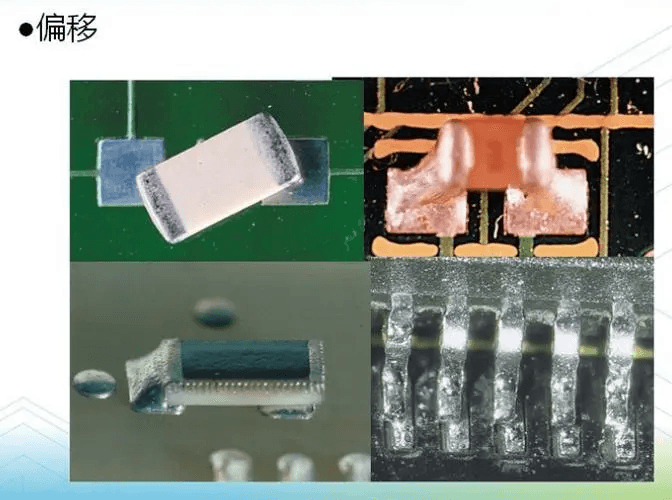

設計與工藝不匹配

原型階段常采用非常規封裝(如0201、0.4mm pitch BGA),導致貼片精度要求高、鋼網成本高、良率波動大,返工風險增加,間接拖慢交付。

二、快速交付的四大核心策略

1. 前置工程評審,從源頭提速

在客戶提交Gerber、BOM和坐標文件后,立即啟動DFM(可制造性設計)分析:

- 評估焊盤布局合理性、元件間距是否滿足貼片精度;

- 建議將0201替換為0402、0.4mm pitch BGA優化為0.5mm pitch等,平衡性能與工藝可行性;

- 提前規劃拼板方式(如V-Cut或郵票孔),避免后期重復開鋼網。

效果:減少設計返工,縮短NPI(新產品導入)周期30%以上。

2. 柔性產線+智能排產,最大化設備利用率

- 采用SMED(快速換模)模式,將換線時間壓縮至30分鐘內;

- 推行“拼板生產”策略:將多個小批量訂單嵌入同一張大拼板,共用鋼網、程序和回流焊曲線,攤薄換線成本;

- 通過MES系統實時監控設備狀態與訂單進度,動態調整排產計劃,避免產線空轉。

效果:日均支持10+小批量訂單并行處理,常規訂單72小時內交付,加急訂單最快48小時出貨。

3. 建立小批量物料池,破解“等料”困局

- 與核心元器件渠道建立“小批量現貨池”,優先保障常用料的拆盤供應;

- 提前兩周鎖定關鍵物料,而非僅鎖定價格;

- 支持客戶指定替代料清單,并在工程階段完成可焊性驗證。

效果:物料齊套率提升至95%以上,大幅減少因缺料導致的交付延遲。

4. 標準化檢測流程,兼顧效率與質量

小批量階段無需照搬大批量的全檢模式,而是采用“分級檢測”策略:

- 外觀類器件:AOI光學檢測全覆蓋;

- BGA、QFN等隱藏焊點:X-Ray或2D X-Ray抽檢;

- 功能測試:通過板邊預留的JTAG/SWD/UART測試點,快速完成在線測試。

效果:在保障功能可靠的前提下,檢測環節效率提升40%,避免過度檢測拖慢進度。

三、客戶配合建議:一次給全數據包,少走彎路

為最大化交付效率,建議客戶在下單時一次性提供完整資料包,包括:

- Gerber文件(含層別說明)

- BOM清單(含規格、封裝、替代料建議)

- 元件坐標文件(.csv或.txt格式)

- 裝配圖與特殊工藝要求(如無鉛、雙面回流等)

提示:“邊做邊改”是小批量交付的最大敵人。完整、準確的數據可減少30%以上的溝通與返工時間。

四、未來趨勢:AI驅動的小批量智能交付

隨著AI與數字孿生技術的深入應用,小批量SMT加工正邁向更高階的“預測式交付”:

- AI分析歷史數據,自動推薦最優貼片路徑與回流焊參數;

- 虛擬產線模擬提前暴露潛在工藝風險;

- 智能預警系統實時監控物料庫存與設備狀態,主動干預潛在延誤。

結語

小批量SMT貼片加工的“快”,不是簡單壓縮時間,而是通過設計優化、柔性制造、供應鏈協同與智能管控的系統性提效。1943科技深耕SMT領域十多年,始終以“省心、省力、高效”為服務宗旨,助力客戶將創新想法快速轉化為可靠產品。

無論您是初創團隊試產打樣,還是成熟企業開發細分產品,我們都可為您提供:

- 無起訂量限制的小批量支持

- 從PCB代購、貼片、測試到包裝的一站式交付

讓每一次小批量,都成為邁向量產的堅實一步。

2024-04-26

2024-04-26