小批量PCBA加工往往被視為量產前的關鍵步驟——它不僅是驗證產品設計可行性的環節,更隱藏著影響后續量產效率、成本與良率的核心風險。許多企業因小批量階段忽視風險控制,導致量產時出現工藝適配難、物料兼容性差、不良率驟升等問題,最終延誤交付、增加成本。作為專注SMT貼片加工的1943科技,我們深知小批量PCBA的“前哨價值”,通過一套系統化的風險控制體系,幫助客戶在小批量階段提前暴露并解決量產隱患,實現從樣品到量產的無縫銜接。

一、小批量PCBA加工:為何是量產風險的“預警站”

小批量PCBA加工的核心價值,在于以較低成本驗證“設計-工藝-物料”的匹配度,而這些維度的潛在問題,若未在小批量階段解決,會在量產中被無限放大:

- 設計端風險:如PCB布局未考慮量產貼片機的吸嘴路徑、散熱設計未適配量產焊接溫度曲線,小批量時可能僅出現個別不良,量產時則會導致批量返工;

- 工藝端風險:小批量手工輔助較多時,易掩蓋工藝參數漏洞(如回流焊溫度、鋼網開孔尺寸),量產自動化生產后,這些漏洞會直接導致良率暴跌;

- 物料端風險:小批量物料多為樣品級,若未驗證量產物料的批次穩定性、與其他元器件的兼容性,量產時可能出現物料替代難、焊接虛焊等問題。

因此,小批量PCBA的風險控制,本質是為量產“排雷”——只有在小批量階段把問題解決,才能避免量產時的“毀滅性損失”。

二、1943科技:小批量PCBA風險控制的四大核心動作

針對小批量PCBA的風險特性,1943科技建立了“前置預防+過程管控+數據追溯”的全流程體系,重點通過四大動作預見并解決量產問題:

1.前置設計評審:從量產視角優化PCBA設計

接到小批量訂單后,我們并非直接開工,而是先聯合工程、工藝團隊開展設計評審,重點排查影響量產的設計隱患:

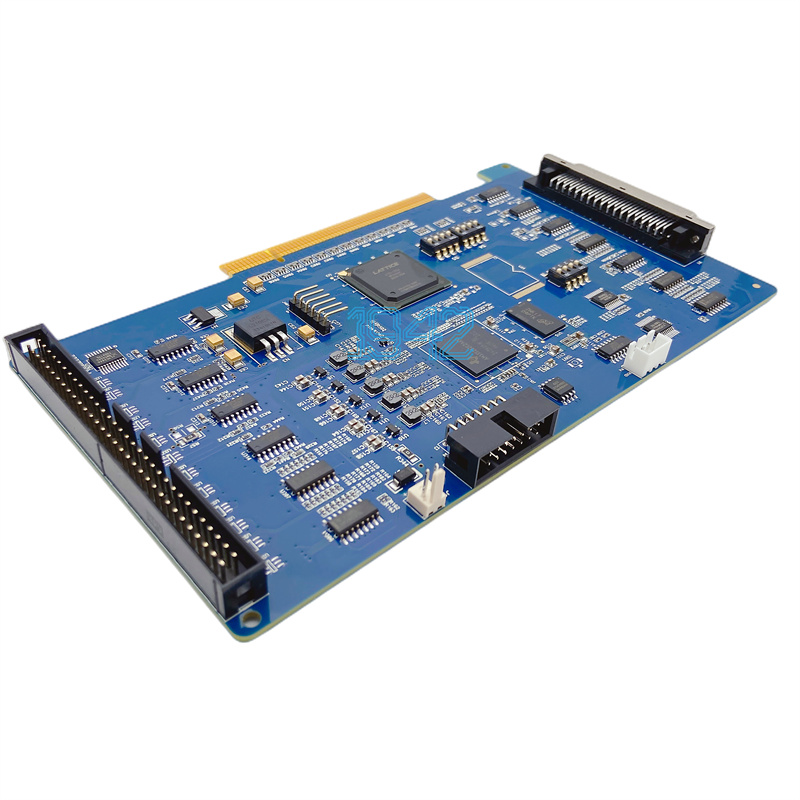

- 評審PCB設計:檢查布局是否符合量產貼片機的“高效路徑”(如元件間距、吸嘴可及性),避免量產時因布局不合理導致貼裝效率低、漏貼;

- 確認工藝適配性:根據量產焊接工藝(回流焊、波峰焊),提出設計優化建議(如熱敏元件遠離高溫區、過孔位置避開焊接點);

- 評估物料量產可行性:協助客戶確認物料是否有穩定量產供應鏈,若為定制物料,提前測試替代型號的兼容性,避免量產時物料斷供。

通過設計評審,我們曾幫助某客戶優化PCB散熱布局——小批量階段發現原設計在量產高溫焊接時會導致芯片虛焊,調整后量產良率從75%提升至99.2%。

2.全流程工藝驗證:模擬量產參數跑通小批量

小批量PCBA加工時,我們會嚴格按照量產工藝標準設定參數,避免“小批量湊活做、量產重新調”的問題:

- 焊接參數驗證:使用量產同款回流焊爐,按照客戶產品特性制定3組以上溫度曲線,小批量試產時測試不同曲線的焊接良率,鎖定最優參數(如升溫速率、峰值溫度);

- 鋼網工藝驗證:即使小批量,也采用量產級鋼網制作標準(如開孔比例、厚度),避免小批量用簡易鋼網導致的焊錫量偏差,影響量產焊接效果;

- 自動化設備適配:小批量PCBA加工時,優先使用量產同款貼片機、AOI檢測設備,模擬自動化生產場景,排查設備與PCBA的適配問題(如元件封裝識別、檢測精度)。

例如,某客戶小批量PCBA含0201超小元件,我們通過量產貼片機測試發現原封裝庫參數偏差,提前校準后,量產時貼裝良率直接穩定在99.5%以上。

3.物料溯源與兼容性測試:杜絕量產物料風險

小批量物料的“樣品級特性”是量產隱患的重災區,我們通過兩大措施控制物料風險:

- 建立物料溯源檔案:記錄小批量物料的批次、供應商、規格參數,并與客戶確認量產物料的供應鏈信息,確保小批量與量產物料的“一致性”;

- 開展兼容性測試:對小批量使用的關鍵元件(如芯片、電容),測試其與其他元器件的焊接兼容性、電氣性能兼容性,避免量產時因批次差異導致的性能不穩定。

曾有客戶小批量使用某品牌電容,我們測試發現該電容與量產電阻焊接時易出現錫珠,提前更換兼容型號后,量產時未出現一例相關不良。

4.成品全檢與數據留存:為量產提供“數據依據”

小批量PCBA加工完成后,我們會進行100%全檢,并留存關鍵數據,為量產提供參考:

- 檢測項目覆蓋:除常規的外觀檢測(虛焊、漏貼),還增加電氣性能測試(如導通性、電壓穩定性)、環境適應性測試(高低溫循環),模擬量產產品的使用場景;

- 數據記錄與分析:記錄每片PCBA的檢測數據(如焊接良率、測試參數),分析小批量中出現的不良類型及原因,形成《小批量風險報告》,明確量產時的改進方向。

這份報告對客戶價值重大——某客戶根據我們提供的報告,優化了量產時的物料入庫檢測標準,將量產不良率降低了60%。

三、從風險控制到量產銜接:1943科技的“閉環管理”

小批量PCBA的風險控制不是終點,而是量產的“起點”。我們會將小批量階段的成果轉化為量產方案,實現無縫銜接:

- 建立專屬量產檔案:將小批量階段鎖定的工藝參數、物料信息、檢測標準匯總,形成客戶專屬的《量產工藝指導書》,量產時直接復用;

- 量產前工藝復現:量產開工前,用小批量留存的樣品進行工藝復現測試,確認設備參數、物料批次無偏差后再批量生產;

- 持續迭代優化:若量產中出現新問題,結合小批量數據反向追溯原因,同步更新小批量風險控制體系,形成“小批量-量產”的閉環優化。

四、選擇1943科技:讓小批量PCBA成為量產“保障”

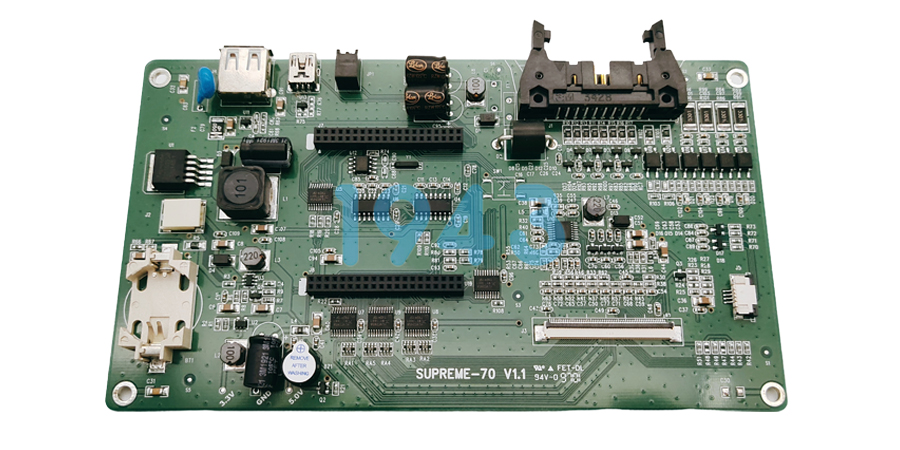

對于有量產需求的企業而言,小批量PCBA加工的核心訴求,是“用小成本試錯,為量產鋪路”。1943科技作為深圳SMT貼片加工10余年的廠家,始終以“量產視角”做小批量,憑借:

- 經驗豐富的工程團隊:平均10年以上電子制造經驗,能快速識別小批量中的量產隱患;

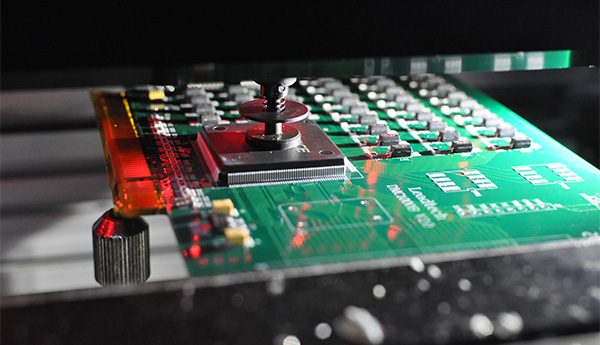

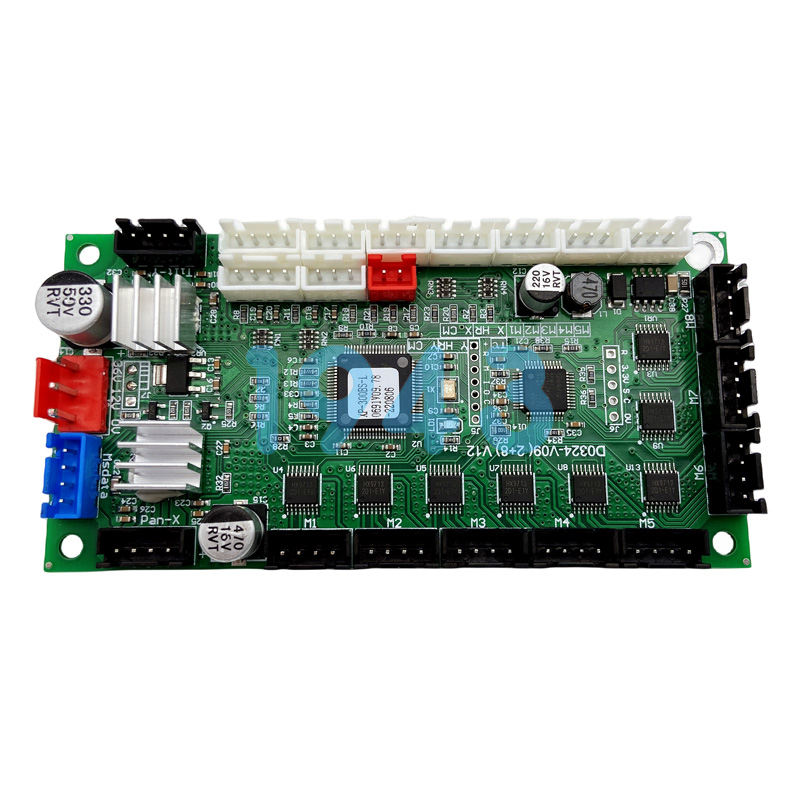

- 與量產同步的設備配置:擁有高速貼片機、全自動回流焊爐、AOI檢測設備等全套量產級設備,小批量即可模擬量產場景;

- 透明化的服務流程:小批量PCBA加工全程實時反饋進度,風險問題第一時間與客戶溝通,共同制定解決方案。

我們堅信:好的小批量PCBA加工,不僅能交付合格的樣品,更能為客戶規避量產風險、降低成本、縮短周期——這也是1943科技為客戶創造的核心價值。

如果您正在為小批量PCBA加工擔憂量產風險,或需要一套從樣品到量產的完整解決方案,歡迎聯系1943科技!我們將用系統化的風險控制,幫您把小批量的“試錯”,變成量產的“勝算”。

2024-04-26

2024-04-26