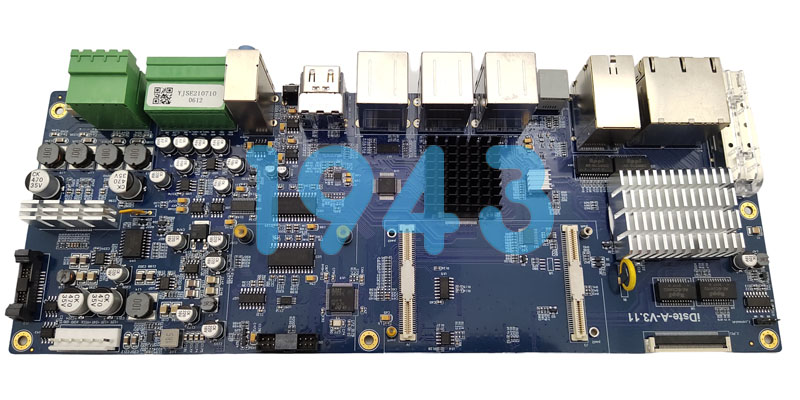

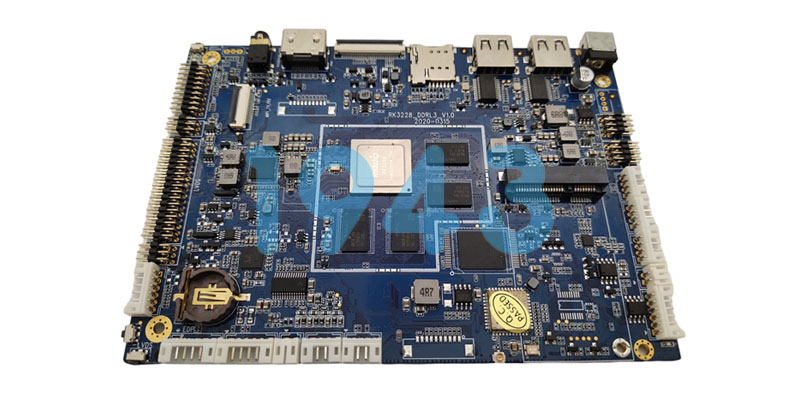

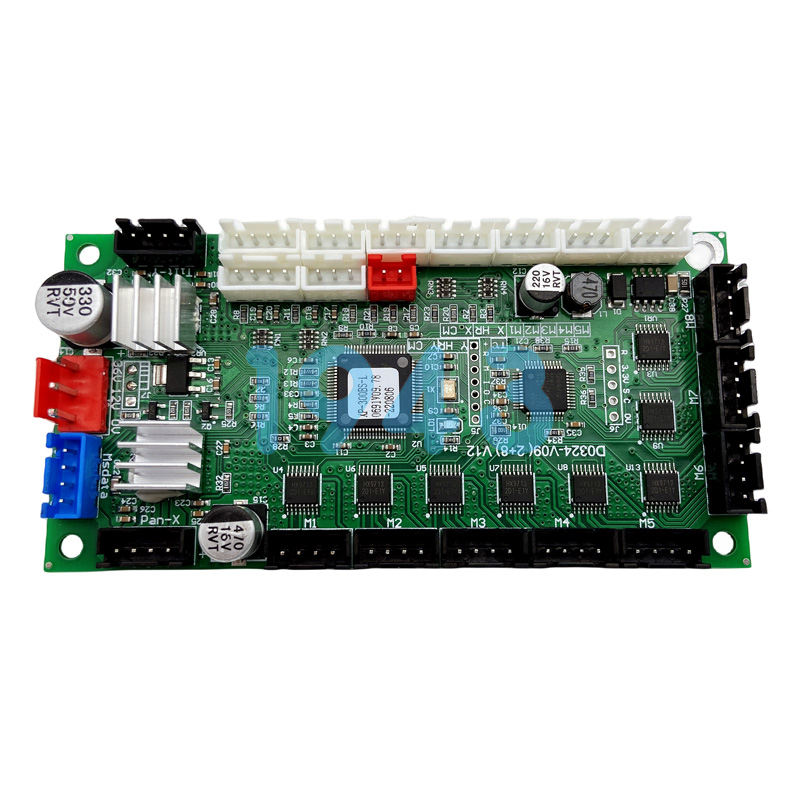

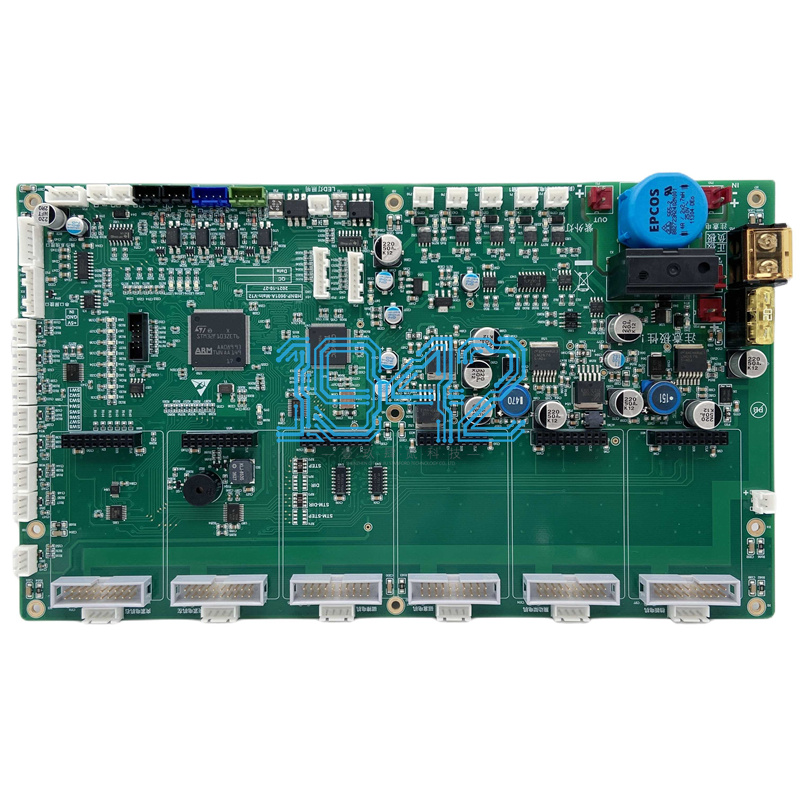

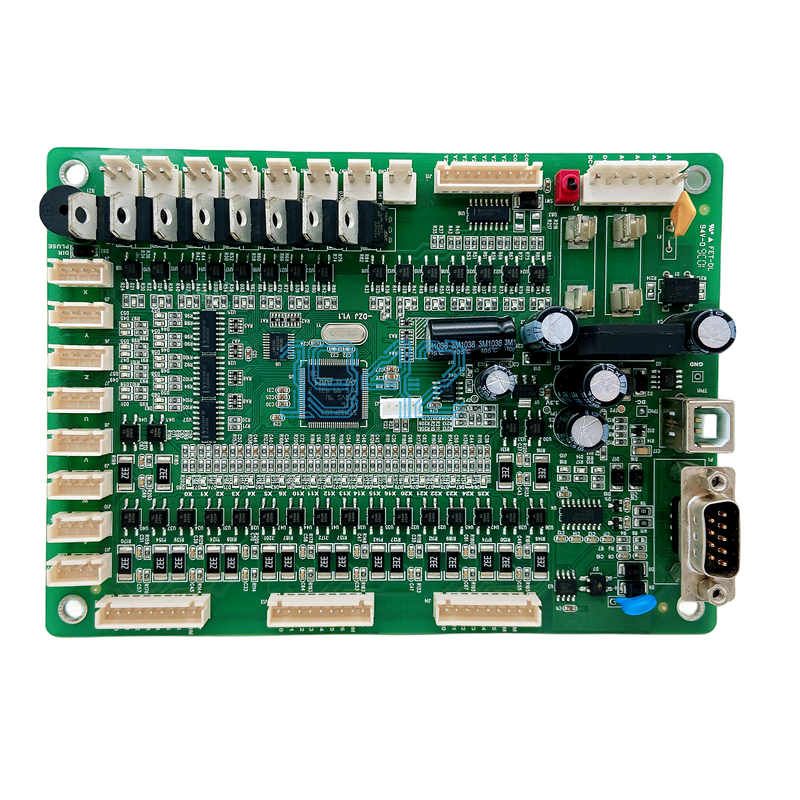

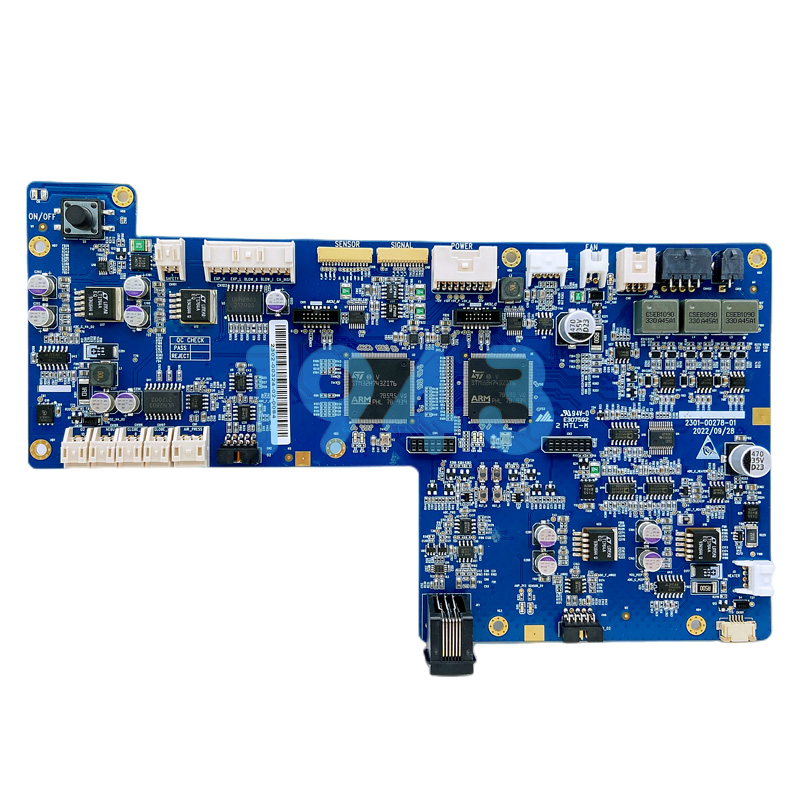

小批量SMT貼片需求呈現爆發式增長。作為深圳該領域的專業SMT貼片加工廠,1943科技通過技術革新與流程優化,構建起小批量生產的核心競爭力,助力客戶實現高效生產與成本控制的雙重突破。

一、精準匹配行業需求的柔性生產體系

傳統大批量生產模式在應對小批量訂單時往往存在設備調校成本高、物料管理復雜等痛點。1943科技通過模塊化生產線布局與智能排產系統,實現最小起訂量低至50片的快速響應能力。設備搭載的智能換線系統可將換型時間壓縮至15分鐘內,配合動態物料管理系統,確保PCBA從投料到成品下線全程可追溯。這種柔性生產體系不僅降低客戶試產成本,更縮短了產品上市周期。

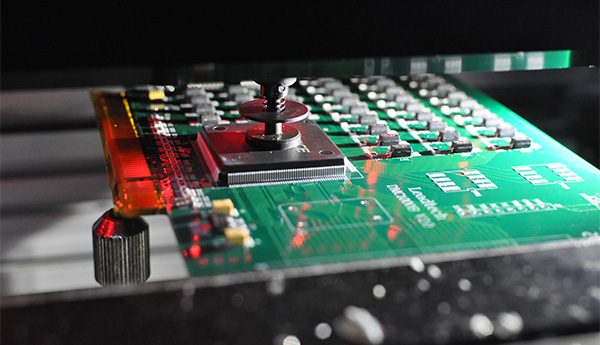

二、技術驅動的質量保障體系

小批量生產對品質管控提出更高要求。1943科技采用高精度SPI+AOI雙檢測系統,結合X-ray三維透視檢測技術,實現微小元件的精準貼裝與焊點質量驗證。通過建立標準化工藝參數庫與動態補償算法,將貼裝精度控制在±0.03mm以內,焊點良率穩定在99.8%以上。這種技術優勢在醫療電子、汽車電子等高可靠性要求的領域表現尤為突出。

三、全鏈路成本控制策略

針對小批量訂單特點,1943科技獨創階梯式計價模型。通過優化物料采購策略與生產排程算法,在保證質量的前提下實現單位成本梯度下降。特別設計的可復用治具系統與快速打樣流程,使單次工程費用降低40%,同時縮短樣品交付周期至24小時。這種成本控制策略既滿足初創企業的預算需求,又契合成熟企業的快速驗證需求。

四、數據驅動的持續改進機制

1943科技建立基于物聯網的生產數據采集平臺,實時監控設備狀態與工藝參數。通過大數據分析預判設備維護節點,將MTTR(平均修復時間)控制在2小時以內。生產管理系統自動生成可視化質量報告,為客戶提供從設計優化到工藝改進的全流程支持。這種數據驅動的持續改進機制,使生產效率持續提升,客訴率持續低于行業平均水平。

五、生態協同的供應鏈管理

通過與上游材料供應商建立戰略合作關系,1943科技構建起敏捷的供應鏈響應網絡。采用JIT(準時制)物料配送模式,結合安全庫存智能算法,在保證生產連續性的同時,將庫存周轉率提升至行業領先水平。這種生態協同模式不僅降低客戶采購成本,更通過供應鏈可視化平臺實現全程透明化管理。

在5G、物聯網、人工智能等新興技術驅動下,小批量SMT貼片需求將持續增長。1943科技通過持續的技術創新與流程優化,正在重新定義小批量生產的價值標準。從快速打樣到批量生產,從成本優化到質量保障,1943科技以專業的技術能力和高效的服務體系,成為眾多企業實現產品快速落地的可靠伙伴。這種以客戶需求為中心的生產模式創新,正是1943科技在激烈市場競爭中脫穎而出的核心秘訣。

2024-04-26

2024-04-26