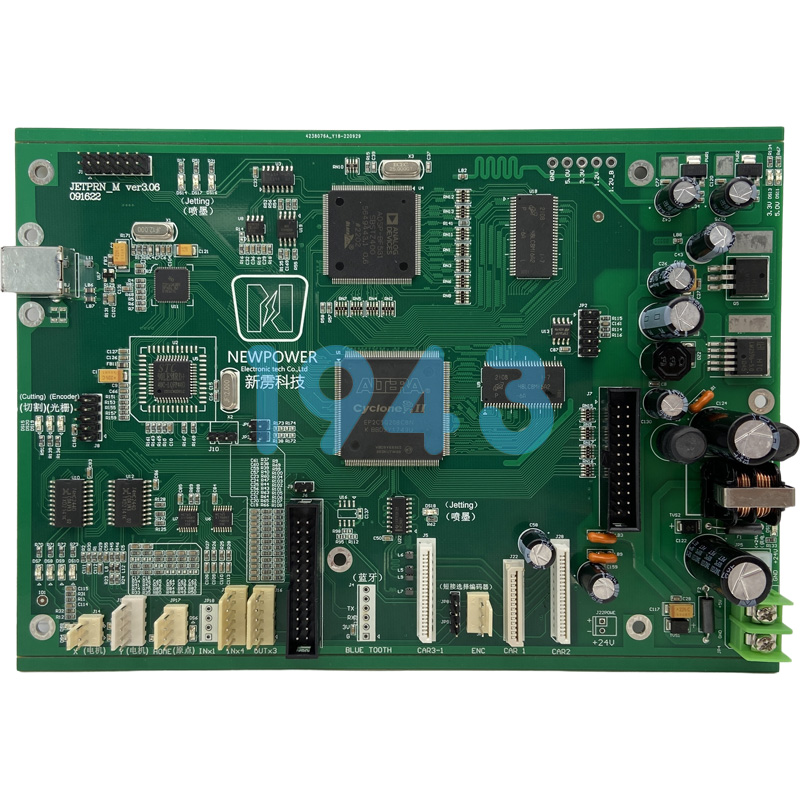

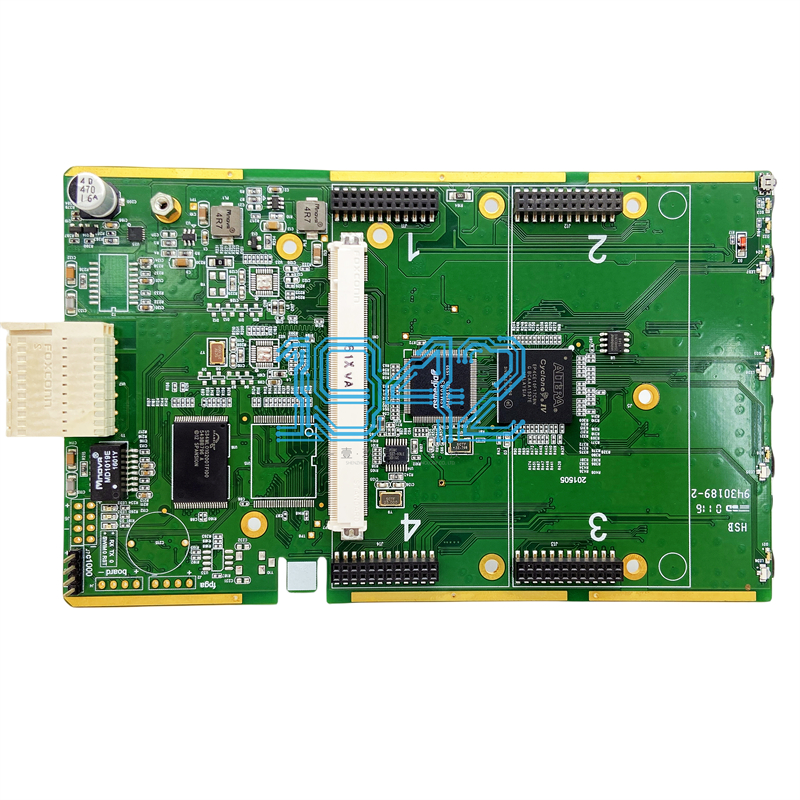

在SMT貼片加工行業(yè),“批量生產(chǎn)一致性”是客戶衡量供應(yīng)商實力的核心標(biāo)準(zhǔn)之一,而首件檢測則是保障這一標(biāo)準(zhǔn)的第一道、也是最關(guān)鍵的防線。如果首件檢測流程不規(guī)范、標(biāo)準(zhǔn)不統(tǒng)一,不僅可能導(dǎo)致整批次產(chǎn)品返工報廢,更會延誤客戶項目周期,損害合作信任。1943科技作為專注SMT貼片加工的企業(yè),深知首件檢測標(biāo)準(zhǔn)化的重要性,通過明確流程、統(tǒng)一標(biāo)準(zhǔn)、強化執(zhí)行,為每一批次產(chǎn)品的質(zhì)量穩(wěn)定打下堅實基礎(chǔ)。

一、為什么SMT首件檢測必須“標(biāo)準(zhǔn)化”?

首件檢測并非簡單的“抽樣檢查”,而是對“生產(chǎn)全鏈條可行性”的一次全面驗證。沒有標(biāo)準(zhǔn)化的流程,檢測環(huán)節(jié)易出現(xiàn)“漏檢、誤判、標(biāo)準(zhǔn)不一”等問題,最終影響批量生產(chǎn)質(zhì)量。其核心價值體現(xiàn)在三個方面:

- 提前攔截設(shè)計與工藝偏差:首件檢測可驗證PCB設(shè)計、BOM清單、貼片程序是否匹配,避免因“圖紙與實物不符”“元件型號錯配”等問題,導(dǎo)致批量貼片后發(fā)現(xiàn)無法修復(fù)的缺陷。

- 規(guī)避批量生產(chǎn)風(fēng)險:通過首件測試,可提前發(fā)現(xiàn)焊膏厚度、回流焊溫度曲線、貼片壓力等工藝參數(shù)是否合理,防止因參數(shù)偏差導(dǎo)致整批次產(chǎn)品出現(xiàn)虛焊、連焊、元件偏移等問題。

- 建立統(tǒng)一質(zhì)量基準(zhǔn):標(biāo)準(zhǔn)化流程能讓所有檢測人員采用統(tǒng)一的判定標(biāo)準(zhǔn),避免“不同人檢測、結(jié)果不同”的情況,確保每一批次產(chǎn)品的質(zhì)量基準(zhǔn)一致,滿足客戶對批量穩(wěn)定性的要求。

二、1943科技SMT首件檢測標(biāo)準(zhǔn)化流程(4大核心步驟)

為確保首件檢測的準(zhǔn)確性與高效性,1943科技將流程拆解為“準(zhǔn)備-檢測-判定-記錄”四大環(huán)節(jié),每個環(huán)節(jié)均明確操作標(biāo)準(zhǔn)與責(zé)任分工,杜絕人為疏漏。

1.檢測前準(zhǔn)備:明確“檢測依據(jù)”與“工具校準(zhǔn)”

- 收集完整的檢測依據(jù):包括客戶提供的PCB圖紙、BOM清單(需標(biāo)注元件型號、封裝、位號)、貼片工藝要求(如元件間距、焊接標(biāo)準(zhǔn)),確保檢測有明確參考。

- 校準(zhǔn)檢測工具:對AOI視覺檢測儀、X-Ray檢測設(shè)備、萬用表、游標(biāo)卡尺等工具進行校準(zhǔn),確保檢測數(shù)據(jù)精準(zhǔn)(校準(zhǔn)記錄需存檔,可追溯)。

- 確認(rèn)首件來源:首件需從“批量生產(chǎn)的第一塊PCB”中抽取,確保與后續(xù)批量產(chǎn)品的生產(chǎn)環(huán)境、工藝參數(shù)完全一致。

2.核心檢測執(zhí)行:覆蓋“外觀-尺寸-電氣性能”全維度

檢測環(huán)節(jié)采用“逐層驗證”模式,從直觀外觀到精密性能,不遺漏任何關(guān)鍵指標(biāo),具體操作標(biāo)準(zhǔn)如下:

- 外觀與元件核對:對照BOM清單逐一檢查元件位號,確認(rèn)元件型號、封裝、極性是否正確;通過AOI檢測貼片位置偏移量(標(biāo)準(zhǔn):偏移量≤元件引腳間距的1/3)、焊膏量是否均勻,無少件、錯件、反向問題。

- 尺寸與間距檢測:用游標(biāo)卡尺或X-Ray檢測關(guān)鍵元件(如IC、連接器)的引腳間距、焊點高度,確保符合PCB設(shè)計要求(如引腳間距誤差≤±0.1mm),避免因尺寸偏差導(dǎo)致后續(xù)裝配問題。

- 電氣性能測試:通過萬用表、示波器等工具測試電路通斷、電壓電流參數(shù),驗證焊接是否牢固(無虛焊、開路),關(guān)鍵功能模塊(如電源、信號接口)是否正常工作,確保首件電氣性能達標(biāo)。

3.結(jié)果判定與處理:明確“合格標(biāo)準(zhǔn)”與“異常應(yīng)對”

- 合格判定標(biāo)準(zhǔn):外觀無錯件、偏移超標(biāo)問題,尺寸符合設(shè)計要求,電氣性能測試全部通過,且檢測數(shù)據(jù)與工藝標(biāo)準(zhǔn)偏差≤5%,判定為首件合格,可啟動批量生產(chǎn)。

- 異常處理流程:若發(fā)現(xiàn)任何一項指標(biāo)不達標(biāo),立即暫停生產(chǎn),由技術(shù)團隊分析原因(如程序錯誤、元件采購偏差、工藝參數(shù)不合理),制定整改方案并重新制作首件,直至檢測合格(整改過程需記錄,形成“問題-原因-解決方案”追溯表)。

4.檢測記錄存檔:建立“可追溯”質(zhì)量檔案

首件檢測完成后,需填寫《SMT首件檢測報告》,內(nèi)容包括檢測時間、檢測人員、檢測工具校準(zhǔn)情況、各項指標(biāo)檢測結(jié)果、判定結(jié)論等。報告需電子版與紙質(zhì)版同步存檔,客戶可隨時查閱,確保質(zhì)量可追溯,同時為后續(xù)批量生產(chǎn)的質(zhì)量復(fù)盤提供數(shù)據(jù)支持。

三、1943科技:以“標(biāo)準(zhǔn)化”提升SMT加工競爭力

對于SMT貼片加工廠而言,首件檢測標(biāo)準(zhǔn)化不僅是“質(zhì)量保障手段”,更是“提升客戶信任度”的核心競爭力。1943科技在實踐中不斷優(yōu)化流程,通過兩個關(guān)鍵動作,讓標(biāo)準(zhǔn)化流程落地更高效:

- 定制化檢測方案:針對不同行業(yè)客戶(工業(yè)控制、通訊物聯(lián)、醫(yī)療設(shè)備)的需求差異,在通用標(biāo)準(zhǔn)基礎(chǔ)上增加行業(yè)特殊要求(如醫(yī)療設(shè)備需額外檢測抗干擾性能),確保檢測方案貼合客戶實際需求。

- 人員培訓(xùn)與考核:所有檢測人員需通過“流程標(biāo)準(zhǔn)+工具操作”雙項考核,考核合格后方可上崗;每月組織流程復(fù)盤會,分享檢測異常案例,提升團隊對標(biāo)準(zhǔn)的執(zhí)行一致性。

四、結(jié)語:首件檢測標(biāo)準(zhǔn)化,是SMT加工“批量穩(wěn)定”的前提

對于有SMT貼片需求的企業(yè)而言,選擇一家擁有“標(biāo)準(zhǔn)化首件檢測流程”的加工廠,等同于選擇了“批量質(zhì)量保障”。1943科技始終將首件檢測作為批量生產(chǎn)的“前置防線”,通過明確流程、統(tǒng)一標(biāo)準(zhǔn)、強化追溯,確保每一批次產(chǎn)品都能與首件質(zhì)量保持一致,幫助客戶降低返工成本、縮短項目周期。

如果您正在尋找“質(zhì)量穩(wěn)定、流程規(guī)范”的SMT貼片加工合作伙伴,歡迎咨詢1943科技,我們可提供首件檢測流程演示與定制化加工方案,為您的產(chǎn)品質(zhì)量保駕護航。

2024-04-26

2024-04-26