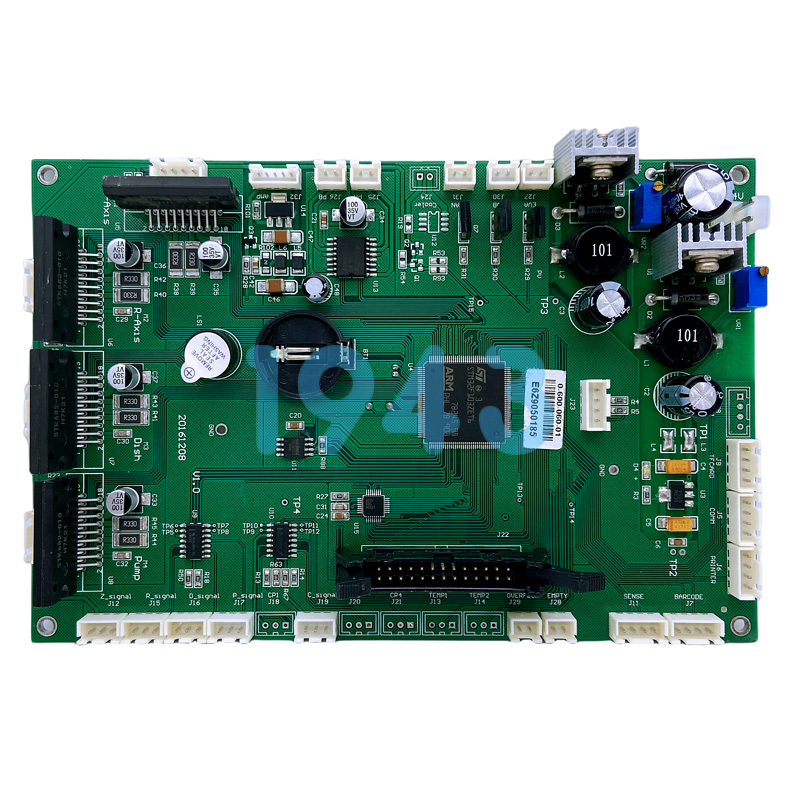

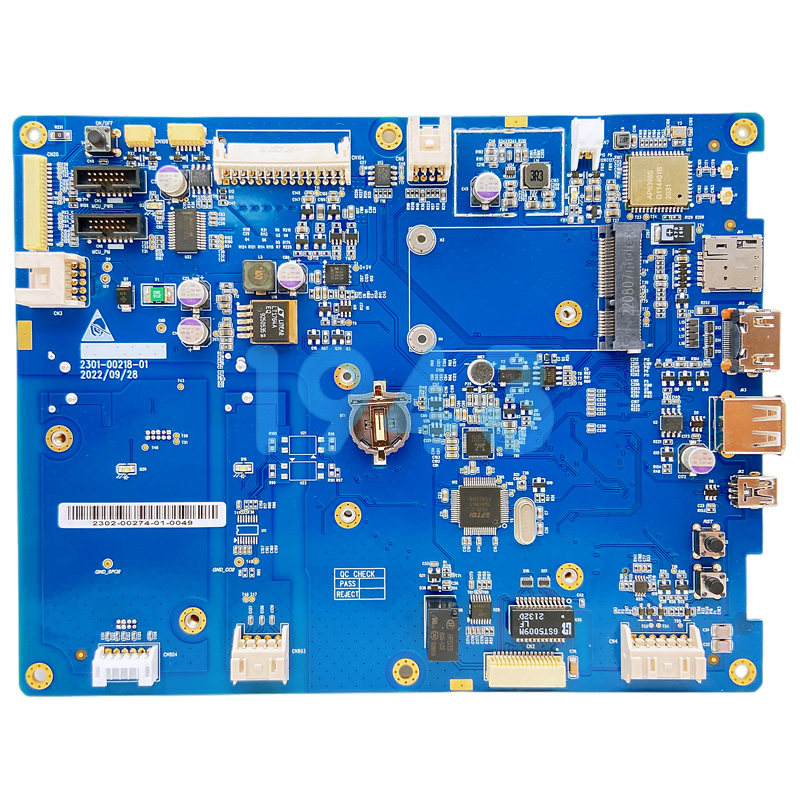

SMT貼片加工打樣階段是連接設(shè)計與量產(chǎn)的重要步驟,而工程文件審核則是確保這一階段順利推進的核心環(huán)節(jié)。作為專業(yè)SMT貼片加工廠,我們深知工程文件審核的嚴謹性直接影響后續(xù)生產(chǎn)效率與產(chǎn)品質(zhì)量。1943科技分享SMT貼片打樣階段工程文件審核的六大核心關(guān)注點,幫助客戶精準把握關(guān)鍵控制要素,實現(xiàn)高效、高質(zhì)量的貼片打樣。

一、文件完整性審核:避免信息斷層

工程文件的完整性是審核的基礎(chǔ)。需重點核查Gerber文件、BOM清單、坐標文件(Pick & Place文件)三大核心文件是否齊備。Gerber文件需包含所有焊盤、阻焊、絲印層的完整數(shù)據(jù),BOM清單需明確元件型號、規(guī)格、數(shù)量及替代料信息,坐標文件則需確保元件位置精度與實際貼裝需求匹配。任何文件缺失或版本不一致都可能導致生產(chǎn)中斷或返工,審核時需建立標準化文件清單逐項核對。

二、數(shù)據(jù)一致性驗證:消除誤差隱患

多文件數(shù)據(jù)交叉驗證是審核的關(guān)鍵。需重點驗證Gerber文件與BOM清單的元件編號對應(yīng)性,坐標文件與Gerber文件的焊盤坐標匹配度,以及工藝說明文件與實際生產(chǎn)能力的適配性。例如,BOM中的元件封裝尺寸需與Gerber焊盤設(shè)計一致,坐標文件中的旋轉(zhuǎn)角度需與貼片機精度匹配。通過建立數(shù)據(jù)校驗矩陣,可系統(tǒng)排查數(shù)據(jù)沖突風險,避免因數(shù)據(jù)不一致導致的貼裝偏移或焊接缺陷。

三、工藝可行性評估:貼合生產(chǎn)實際

工藝參數(shù)的合理性直接影響打樣成功率。需重點審核焊盤設(shè)計是否符合IPC標準,鋼網(wǎng)開孔尺寸與錫膏特性是否匹配,回流焊溫度曲線是否適配元件耐熱性。例如,高密度BGA封裝需驗證焊盤間距是否滿足0.4mm以下貼裝精度,微型QFN元件需核查散熱焊盤設(shè)計是否合理。通過工藝可行性分析,可提前識別設(shè)計缺陷,減少打樣階段的試錯成本。

四、特殊要求識別:定制化需求響應(yīng)

客戶定制化需求需在審核階段精準捕捉。需重點關(guān)注特殊工藝指示、環(huán)保要求、測試規(guī)范等非標準信息。例如,高可靠性產(chǎn)品需驗證是否需要額外增加AOI檢測點,醫(yī)療設(shè)備需核查是否符合ISO 13485認證要求,環(huán)保產(chǎn)品需確認是否使用無鉛錫膏。通過建立定制化需求標簽體系,可快速定位特殊要求并納入生產(chǎn)執(zhí)行標準。

五、風險預(yù)判機制:前置問題解決

風險預(yù)判是審核的高階要求。需通過歷史數(shù)據(jù)分析和行業(yè)經(jīng)驗,預(yù)判潛在問題點。例如,細間距元件貼裝需預(yù)判是否需要增加視覺對準精度,高頻電路需評估信號完整性風險,厚銅基板需核查熱應(yīng)力分布。通過建立風險評估模型,可提前制定應(yīng)對策略,將問題解決在打樣階段。

六、可追溯性管理:全程數(shù)據(jù)留痕

文件版本控制與變更記錄是審核的重要保障。需建立電子化文件管理系統(tǒng),實現(xiàn)Gerber文件、BOM清單、坐標文件的版本追溯。所有修改需經(jīng)過標準化審批流程,并保留變更日志。通過區(qū)塊鏈存證技術(shù)或數(shù)字簽名技術(shù),可確保文件在傳輸、存儲、修改過程中的不可篡改性,為后續(xù)量產(chǎn)提供可靠的數(shù)據(jù)基準。

結(jié)語

SMT貼片打樣階段的工程文件審核,是連接設(shè)計與制造的關(guān)鍵質(zhì)量控制點。通過系統(tǒng)化、標準化的審核流程,可有效規(guī)避生產(chǎn)風險,提升打樣一次通過率,縮短產(chǎn)品上市周期。作為專業(yè)SMT貼片加工廠,我們始終以嚴謹?shù)膶徍藰藴省⑾冗M的工藝技術(shù)、完善的質(zhì)量管理體系,為客戶提供從文件審核到量產(chǎn)交付的全流程保障,助力客戶在激烈的市場競爭中搶占先機。

2024-04-26

2024-04-26