隨著智能硬件向“高精度、多功能、小型化”方向發展,多傳感器集成已成為核心配置。在智能硬件PCBA加工中,溫濕度、加速度、光學等多種傳感器的貼片環節,不僅需要精準的SMT工藝,更依賴各環節的協同配合。1943科技將從方案規劃、工藝執行到檢測驗證,拆解多傳感器集成貼片的核心協同技巧,助力智能硬件企業提升PCBA加工效率與品質。

一、前期方案協同:奠定多傳感器貼片基礎

多傳感器集成的核心矛盾,在于不同傳感器的封裝規格、精度要求、信號特性存在差異。前期方案階段的協同,直接決定后續貼片環節的順暢度。

- 布局規劃協同:聯合硬件設計團隊,根據傳感器的信號靈敏度需求規劃PCB布局。將高靈敏度傳感器遠離電源模塊與高頻器件,避免電磁干擾;同時預留足夠的貼片操作空間,防止不同傳感器貼片時出現設備干涉。

- 兼容性驗證協同:提前確認各傳感器的貼片參數兼容性,包括焊接溫度、回流焊曲線、貼裝壓力等。針對熱敏性傳感器,需單獨制定低溫焊接方案,并與SMT生產團隊提前溝通,確保工藝參數匹配。

- 物料管理協同:建立傳感器專屬物料臺賬,明確不同傳感器的存儲條件(如濕度敏感等級)、有效期及取用規范。SMT車間與采購部門實時同步物料庫存與狀態,避免因物料問題導致貼片中斷。

二、貼片工藝協同:精準控制提升集成可靠性

多傳感器貼片的精度直接影響智能硬件的整體性能,需通過工藝環節的協同,實現“精準貼裝、穩定焊接、無干擾集成”。

- 設備參數協同:針對不同傳感器的封裝(如LGA、QFN、CHIP),協同調試貼片機參數。例如,對微型光學傳感器采用高精度視覺定位系統,將貼裝精度控制在±0.03mm以內;對引腳密集的傳感器,調整吸嘴壓力,避免損傷引腳。

- 貼片順序協同:制定合理的貼片順序,優先貼裝尺寸較大、重量較重的傳感器(如加速度傳感器),再貼裝小型傳感器(如溫濕度傳感器)。同時,將發熱量大的傳感器與熱敏傳感器分開貼裝,減少貼片過程中的溫度影響。

- 回流焊工藝協同:根據傳感器的耐熱特性,分段設置回流焊溫度曲線。對不耐高溫的傳感器,縮短高溫區停留時間;對需要穩定焊接的傳感器,確保峰值溫度與焊接時間達標。SMT工藝團隊與品質團隊協同監控回流焊過程,實時調整參數。

三、檢測環節協同:全流程驗證集成效果

多傳感器集成后,需通過協同檢測,確保每個傳感器都能正常工作且無信號干擾,這是PCBA加工合格的關鍵。

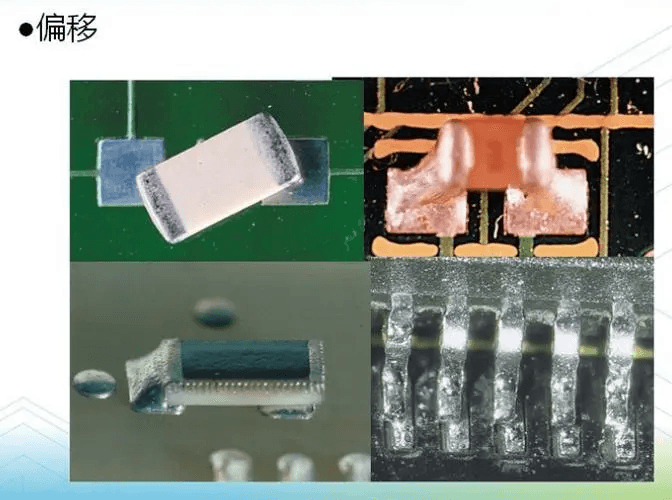

- 多維度測試協同:整合光學檢測、電學測試與功能測試環節。AOI檢測環節重點排查傳感器貼裝偏移、虛焊等問題;電學測試環節檢測傳感器的供電電壓、信號輸出是否正常;功能測試環節模擬實際使用場景,驗證多傳感器協同工作時的信號穩定性。

- 數據反饋協同:建立檢測數據共享機制,將AOI檢測結果、電學測試數據實時同步至SMT生產團隊與設計團隊。若發現某類傳感器頻繁出現虛焊,生產團隊可及時調整貼片機參數,設計團隊可優化PCB焊盤設計。

- 返修環節協同:針對檢測不合格的PCBA板,制定專屬返修方案。由SMT技術人員與傳感器技術專員協同操作,采用局部加熱方式拆除故障傳感器,避免損傷周邊器件;重新貼片后,需再次經過全流程檢測,確保返修后性能達標。

四、1943科技:多傳感器集成貼片的協同加工實力

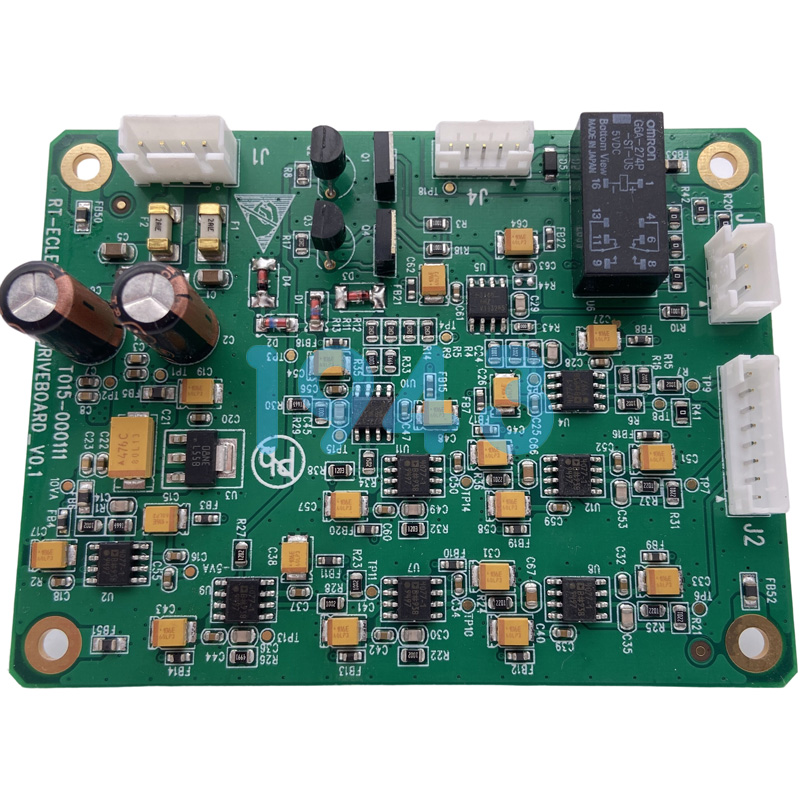

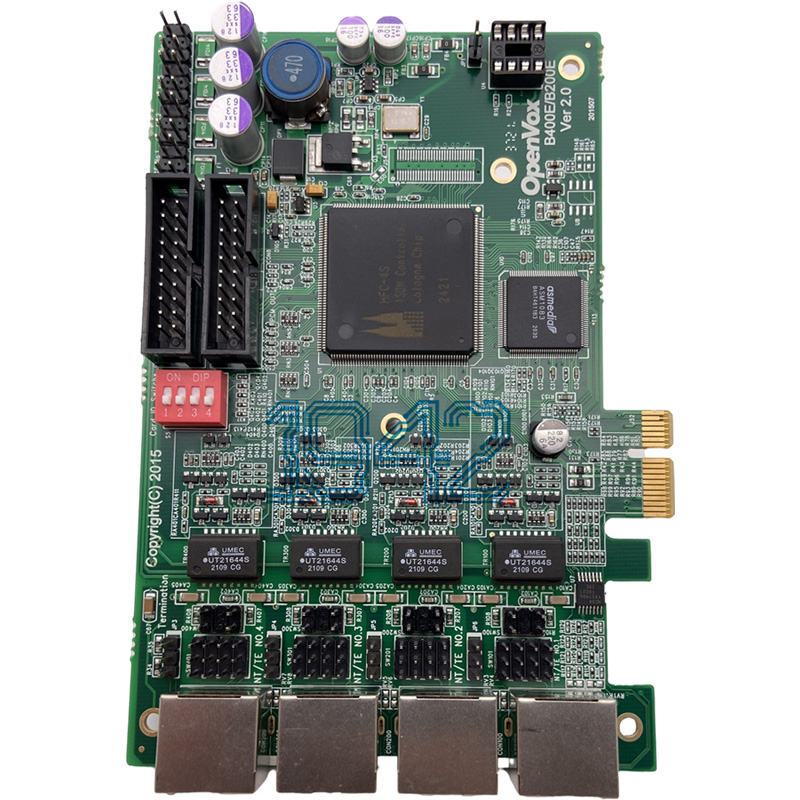

作為專業的SMT貼片加工廠,1943科技深耕智能硬件PCBA加工領域,憑借“方案-工藝-檢測”全流程協同能力,助力客戶解決多傳感器集成貼片難題。

- 專業協同團隊:配備硬件設計顧問、SMT工藝工程師與檢測專員,形成跨部門協同小組,從前期方案對接至后期交付全程跟進。

- 高精度設備支撐:引進高精度貼片機、分段式回流焊爐與多維度檢測設備,滿足不同類型傳感器的貼片與檢測需求。

- 標準化協同流程:建立多傳感器集成貼片作業指導書,規范從物料管理、參數調試到檢測反饋的每一個環節,確保加工品質穩定。

多傳感器集成是智能硬件升級的必然趨勢,而協同技巧則是PCBA加工品質的核心保障。1943科技通過全流程協同管理,將多傳感器集成貼片的良率提升至99.5%以上,為智能硬件企業提供高效、可靠的PCBA加工服務。

如果您有智能硬件PCBA加工需求,或想了解更多多傳感器集成貼片方案,歡迎聯系1943科技,我們將為您提供定制化加工服務。

2024-04-26

2024-04-26