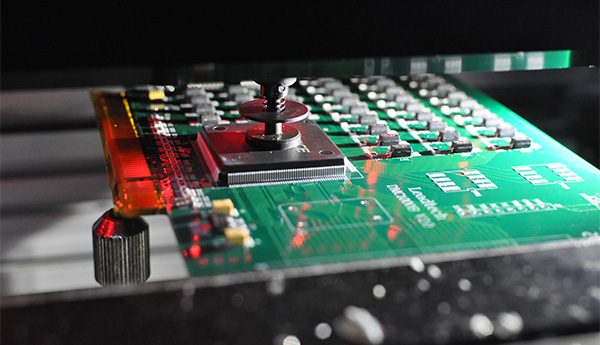

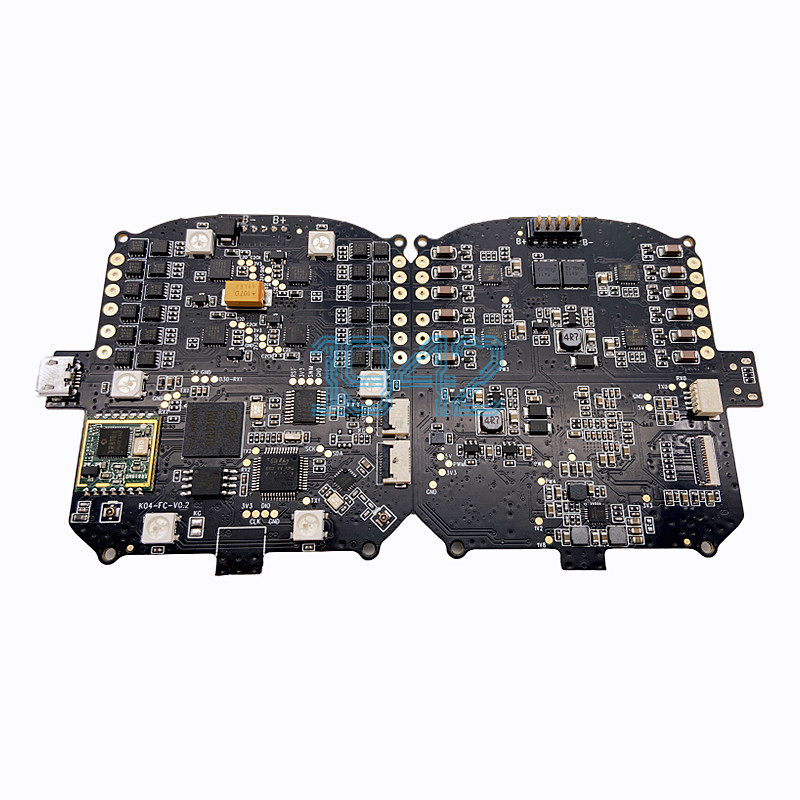

工業(yè)控制板作為工業(yè)設(shè)備的“大腦”,常需滿足厚銅(銅厚≥2oz)、大電流(承載電流≥10A)、高散熱(工作溫度-40℃~85℃)的嚴苛要求,這些特性也給SMT貼片加工帶來了“熱傳導(dǎo)不均、焊點可靠性低、貼裝精度難把控”等痛點。1943科技深耕工業(yè)控制板SMT加工多年,結(jié)合實際生產(chǎn)經(jīng)驗,總結(jié)出針對厚銅、大電流、高散熱場景的核心注意事項,幫助客戶規(guī)避加工風(fēng)險,保障產(chǎn)品穩(wěn)定運行。

一、先破“特性難”:厚銅、大電流、高散熱對SMT加工的3大挑戰(zhàn)

工業(yè)控制板的特殊性能需求,會從“焊接、可靠性、精度”三個維度影響SMT加工效果,需先明確挑戰(zhàn)才能針對性解決:

- 厚銅基板的熱傳導(dǎo)難題:厚銅層(尤其是4oz及以上)熱容量大、導(dǎo)熱快,焊接時易出現(xiàn)“局部溫度不足”——回流焊爐內(nèi),厚銅區(qū)域會快速吸收熱量,導(dǎo)致焊膏融化不充分,出現(xiàn)虛焊、冷焊缺陷;

- 大電流場景的焊點可靠性風(fēng)險:大電流通過時,焊點需承受更高的電流沖擊和焦耳熱,若焊盤處理不當(dāng)(如氧化、鍍層不均)或焊膏量不足,易出現(xiàn)焊點開裂、電阻增大,甚至引發(fā)設(shè)備宕機;

- 高散熱需求的貼裝精度偏差:高散熱工業(yè)控制板多采用陶瓷基板、金屬基覆銅板(如鋁基板、銅基板),這類基板硬度高、熱膨脹系數(shù)與元件差異大,貼裝時若壓力控制不當(dāng),易導(dǎo)致元件偏移、基板變形,影響散熱效率。

二、1943科技的“加工避坑指南”:針對3大特性的SMT核心注意事項

針對工業(yè)控制板的特殊需求,SMT加工需從“工藝適配、物料選型、質(zhì)控強化”三個層面入手,每個環(huán)節(jié)都有明確的注意要點:

1.厚銅基板SMT加工:重點控“溫度”,避免焊接缺陷

厚銅的核心問題是“熱傳導(dǎo)快”,需通過“定制焊接曲線+優(yōu)化鋼網(wǎng)”確保焊膏充分融化:

- 定制分段式回流焊曲線:摒棄通用曲線,根據(jù)銅厚調(diào)整溫度參數(shù)——銅厚2oz~3oz時,將預(yù)熱區(qū)時間延長至120~150s(常規(guī)板為80~100s),峰值溫度提升至250~260℃(常規(guī)板為230~240℃);銅厚≥4oz時,增加“二次升溫段”,避免厚銅區(qū)域熱量被快速帶走,確保焊膏完全浸潤焊盤;

- 優(yōu)化鋼網(wǎng)開孔尺寸與厚度:厚銅基板焊盤表面平整度略低,需適當(dāng)擴大鋼網(wǎng)開孔(比常規(guī)焊盤大5%~8%),同時選用0.15mm~0.2mm厚的鋼網(wǎng)(常規(guī)板為0.12mm),保證焊膏量充足,填補焊盤微小凹陷,減少虛焊風(fēng)險;

- 提前做基板預(yù)熱處理:生產(chǎn)前將厚銅基板放入80℃~100℃烤箱烘烤1~2h,去除基板內(nèi)部潮氣,避免焊接時潮氣受熱膨脹,導(dǎo)致焊盤鼓包、基板分層。

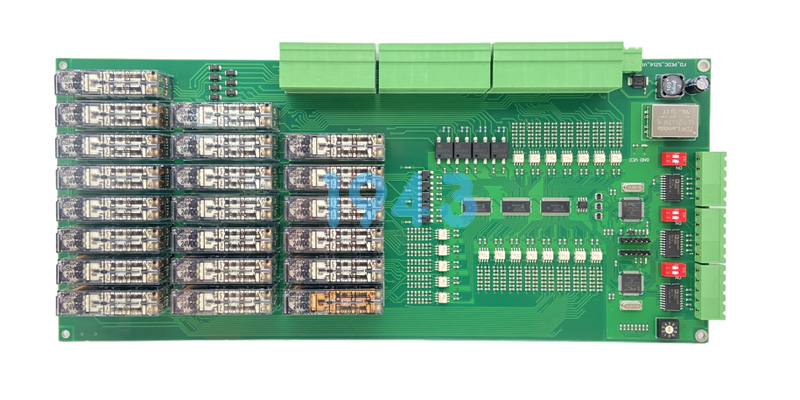

2.大電流工業(yè)控制板:聚焦“焊點可靠性”,防電流沖擊

大電流場景的關(guān)鍵是“焊點能扛住電流負荷”,需從“焊盤處理、物料選型、焊點強化”三方面把控:

- 焊盤表面做抗氧化處理:大電流焊盤(如電源焊盤、接地焊盤)需采用沉金或鍍錫處理,鍍層厚度控制在5μm~10μm,避免焊盤氧化導(dǎo)致接觸電阻增大;加工前用酒精擦拭焊盤,去除表面油污、粉塵,確保焊膏與焊盤充分結(jié)合;

- 選用高可靠性焊膏與元件:焊膏優(yōu)先選無鉛高銀焊膏(銀含量3%~5%),其焊點抗拉強度≥25N,能承受大電流帶來的機械應(yīng)力;元件引腳選用鍍鎳或鍍金材質(zhì),避免引腳氧化影響導(dǎo)電性能,尤其大電流連接器需確認引腳載流能力與設(shè)計匹配;

- 增加焊點強化檢測:批量生產(chǎn)前,對首件大電流焊點做“拉力測試”(拉力值≥18N)和“通電測試”(模擬額定電流通電2h,監(jiān)測焊點溫度≤60℃),確保焊點在大電流下無過熱、無開裂。

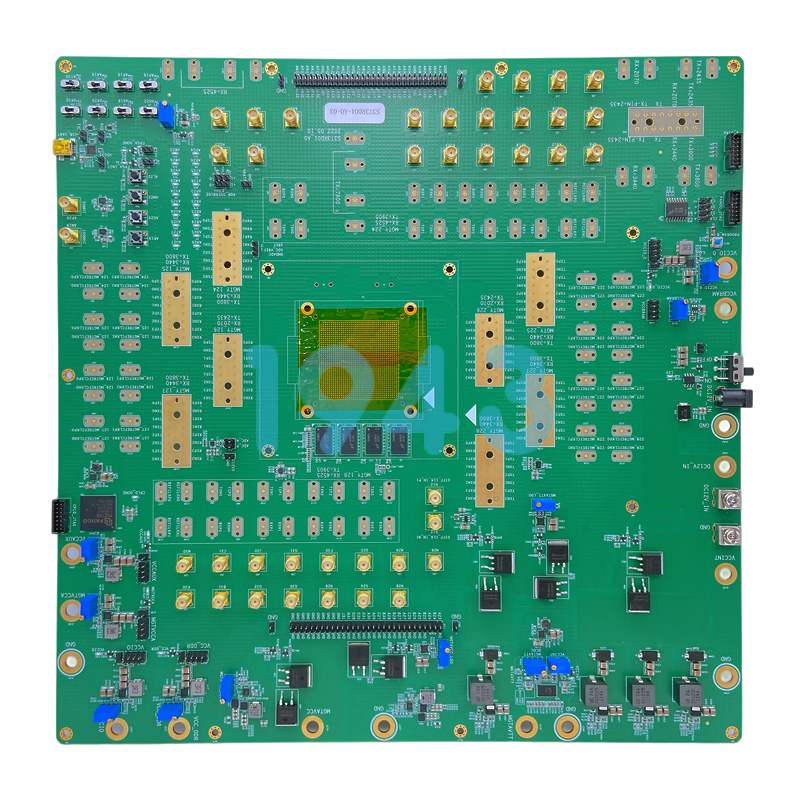

3.高散熱工業(yè)控制板:把控“貼裝精度”,保障散熱效率

高散熱基板的核心需求是“元件與基板緊密貼合,減少熱阻”,需重點控制“貼裝壓力、基板固定、散熱元件處理”:

- 精準(zhǔn)控制貼裝壓力與速度:針對陶瓷基板、金屬基覆銅板,貼裝時將壓力調(diào)至50g~80g(常規(guī)FR4基板為30g~50g),貼裝速度放緩至2mm/s~3mm/s,避免壓力過大導(dǎo)致基板碎裂、壓力過小導(dǎo)致元件貼合不緊;

- 采用專用夾具固定基板:高散熱基板硬度高、易變形,貼裝和焊接時用定制金屬夾具固定(夾具與基板接觸面貼耐高溫緩沖墊),防止基板因溫度變化出現(xiàn)翹曲,確保元件引腳與焊盤精準(zhǔn)對齊(偏移量≤0.1mm);

- 散熱元件貼裝后做熱阻測試:對大功率散熱元件(如IGBT、功率電阻),貼裝后需檢測元件與基板的接觸熱阻(≤0.5℃/W),若采用導(dǎo)熱墊或?qū)峁柚杩刂坪穸仍?.1mm~0.2mm,避免厚度不均影響散熱。

三、1943科技的工業(yè)控制板SMT加工優(yōu)勢:讓“特殊需求”變“標(biāo)準(zhǔn)交付”

針對工業(yè)控制板厚銅、大電流、高散熱的加工需求,1943科技不只是“規(guī)避風(fēng)險”,更能通過定制化服務(wù)提升產(chǎn)品性能:

- 定制化工藝方案:配備工業(yè)控制板專項技術(shù)組,根據(jù)客戶基板銅厚、電流需求、散熱場景,24小時內(nèi)出具專屬SMT工藝方案,比如針對礦山設(shè)備的高粉塵、高震動工業(yè)控制板,會額外增加焊點點膠加固工序;

- 專業(yè)設(shè)備適配:引進支持厚銅基板的回流焊爐(溫區(qū)數(shù)量12個,控溫精度±1℃)、高精度貼片機(貼裝精度±0.03mm),以及熱阻測試儀、大電流通電測試設(shè)備,確保特殊需求的加工能力;

- 全流程數(shù)據(jù)追溯:每批工業(yè)控制板加工時,實時記錄回流焊曲線、貼裝參數(shù)、檢測數(shù)據(jù),交付時同步提供“工藝報告+檢測報告”,讓客戶清晰了解加工過程,無需額外驗證。

四、結(jié)語:工業(yè)控制板SMT加工,“對癥”才能“高效可靠”

厚銅、大電流、高散熱雖給工業(yè)控制板SMT加工帶來挑戰(zhàn),但只要精準(zhǔn)把控“溫度、可靠性、精度”三大核心要點,就能實現(xiàn)高效、穩(wěn)定的批量生產(chǎn)。1943科技始終以“貼合工業(yè)客戶需求”為核心,通過專業(yè)的工藝優(yōu)化、設(shè)備支撐和質(zhì)控體系,已為上千款工業(yè)控制板提供SMT加工服務(wù),交付合格率穩(wěn)定在99.5%以上。

如果您正在尋找工業(yè)控制板厚銅、大電流、高散熱SMT加工合作方,或面臨相關(guān)加工難題,歡迎聯(lián)系1943科技——我們可提供免費的基板工藝評估和首件試產(chǎn)服務(wù),幫您提前規(guī)避風(fēng)險,加速產(chǎn)品落地。

2024-04-26

2024-04-26