在PCBA加工行業,產品良率直接關聯生產成本、交付效率與客戶信任度。隨著電子元器件向微型化、高密度方向發展,傳統人工檢測已難以滿足高精度加工需求。AOI(自動光學檢測)技術作為PCBA制造環節的“視覺質檢管家”,憑借高效、精準、全面的檢測優勢,成為提升產品良率的關鍵技術支撐,為SMT貼片加工企業筑牢品質防線。

一、AOI檢測技術的核心檢測邏輯

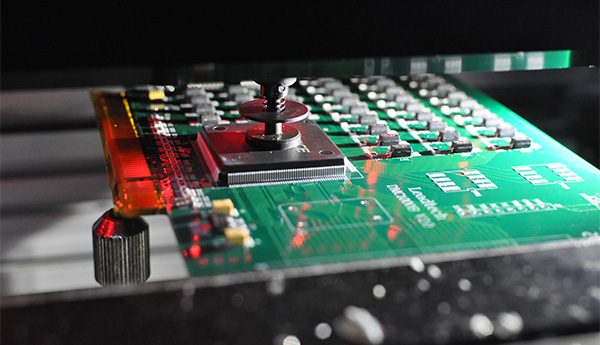

AOI檢測技術基于光學成像原理,通過高清相機采集PCBA板表面圖像,結合預設的標準參數與算法模型,自動對比分析圖像中的元器件位置、焊接狀態、外觀缺陷等信息。其核心邏輯在于“可視化對比+智能判定”,無需接觸電路板即可完成全流程檢測,既避免了人工檢測的主觀性與疲勞誤差,又能實現對微小缺陷的精準捕捉。

檢測范圍覆蓋PCBA加工關鍵環節:從錫膏印刷質量(如少錫、多錫、偏位),到元器件貼裝精度(如錯件、漏件、反向、偏移),再到焊接效果(如虛焊、連錫、橋連、立碑),全方位覆蓋加工過程中可能出現的各類缺陷。

二、AOI檢測提升PCBA良率的三大核心作用

1.全流程缺陷攔截,降低不良流轉成本

PCBA加工是多環節聯動的復雜過程,前道工序的微小缺陷若未及時發現,會在后續裝配、測試環節放大,導致整板報廢。AOI檢測可嵌入SMT生產線關鍵節點(印刷后、貼裝后、回流焊后),實現“實時檢測+即時反饋”。

發現缺陷后,系統會立即報警并標記缺陷位置,便于操作人員快速排查問題根源(如鋼網破損、貼片機參數偏移、爐溫曲線異常),避免不良品流入下一道工序,從源頭減少返工成本與物料浪費,直接提升整體良率。

2.突破人工檢測局限,提升缺陷識別精度

人工檢測依賴操作人員的經驗與專注力,面對0201等微型元器件時,易因視覺疲勞、判斷偏差導致漏檢、誤檢。AOI檢測設備配備高分辨率光學鏡頭與智能算法,可實現微米級缺陷識別,對微小焊點、引腳偏移等人工難以察覺的問題精準判定。

同時,AOI檢測的一致性極強,不受環境、情緒等因素影響,能確保每一塊PCBA板的檢測標準統一,有效降低批量性不良風險,讓良率穩定在高水平區間。

3.數據化追溯分析,助力流程持續優化

AOI檢測技術不僅能“發現問題”,更能“分析問題”。檢測過程中產生的缺陷類型、數量、位置等數據會自動存儲,形成完整的質量追溯報表。企業可通過分析這些數據,定位加工環節的薄弱點:如某類缺陷高頻出現,可能指向錫膏配方問題或貼片機校準偏差;特定批次良率波動,可追溯至原材料質量或生產環境變化。

基于數據支撐的針對性優化,能持續完善生產流程,從根本上提升PCBA加工的穩定性,實現良率的長期提升。

三、AOI檢測技術在PCBA加工中的實際應用價值

對于SMT貼片加工廠而言,AOI檢測技術的應用的核心價值在于“提質增效降本”。一方面,良率提升直接減少了原材料損耗與返工工時,降低單位產品生產成本;另一方面,精準的質量管控能提升客戶滿意度,增強市場競爭力。

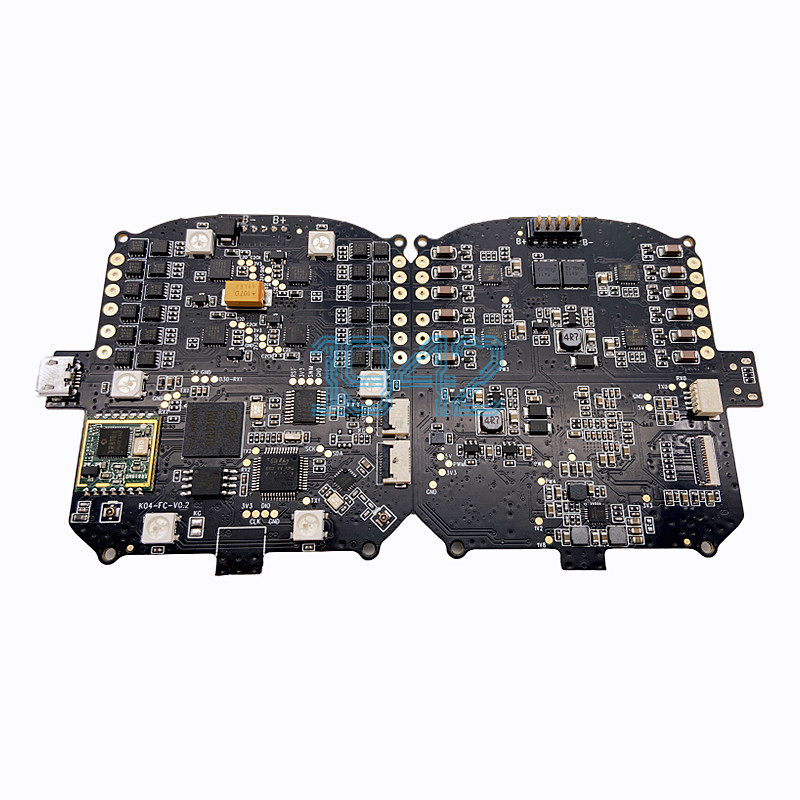

在高密度、高精度PCBA產品加工中,AOI檢測更是不可或缺的關鍵環節。例如在汽車電子、工業控制、醫療設備等對可靠性要求極高的領域,AOI檢測能有效規避因微小缺陷導致的產品故障,保障終端設備的穩定運行,為企業贏得更多高端訂單。

四、1943科技:以AOI檢測賦能PCBA高品質加工

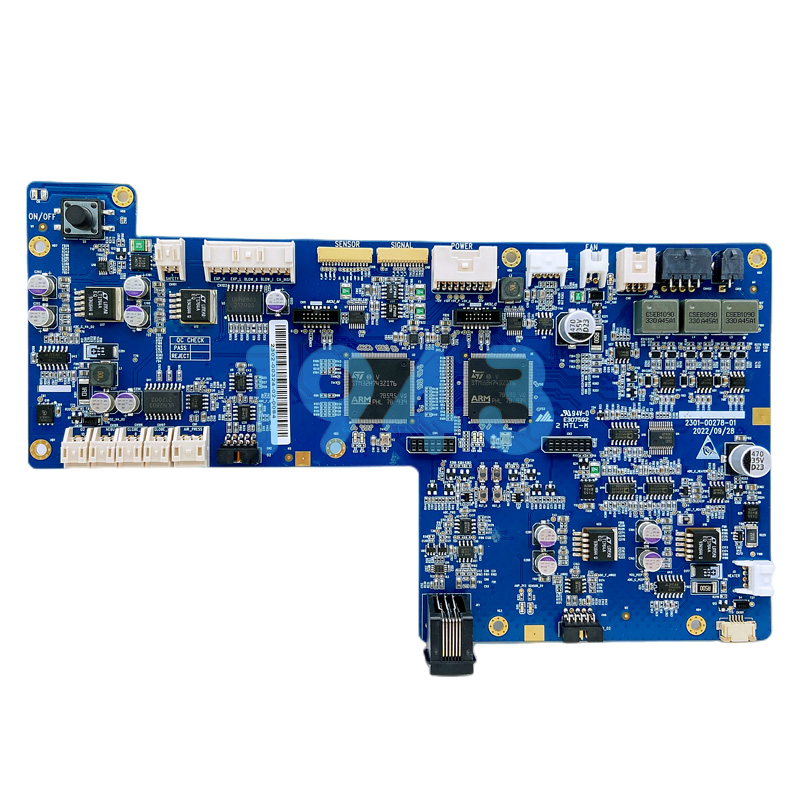

1943科技作為專業的SMT貼片加工廠,深耕PCBA加工領域多年,始終將產品良率與品質放在核心位置。公司引入多臺高精度AOI檢測設備,構建了“三道檢測+數據閉環”的質量管控體系:錫膏印刷后首檢、元器件貼裝后復檢、回流焊后終檢,確保每一塊PCBA板都經過全方位、無死角的精準檢測。

依托AOI檢測技術的數據支撐,我們持續優化生產流程、細化工藝參數,為客戶提供從SMT貼片、DIP插件到成品組裝的一站式PCBA加工服務,覆蓋工業控制、物聯網、通訊、醫療等多個領域。我們始終堅持“以技術保障品質,以品質贏得信任”的理念,助力客戶降低生產成本、提升產品競爭力。

如果您正在尋找高品質、高良率的PCBA加工合作伙伴,1943科技將為您提供定制化解決方案與專業技術支持,歡迎隨時咨詢洽談!

2024-04-26

2024-04-26