在電子產品研發制造領域,最令工程師和供應鏈管理者頭疼的,莫過于打樣順利、量產翻車的斷層困境。樣品驗證成功卻在小批量試產時出現工藝偏差,試產穩定后轉入大批量生產又遭遇良率波動、交付延遲——這些問題不僅消耗大量時間和成本,更可能讓產品錯失最佳上市窗口。

作為深耕深圳電子制造產業十余年的SMT貼片加工廠,1943科技構建的三階一體全周期制造體系,正是為解決這一行業痛點而生。我們不僅是您的打樣供應商,更是貫穿產品研發到規模化交付的PCBA制造伙伴。

為什么打樣-試產-量產銜接如此關鍵?

電子產品生命周期管理中存在一個普遍的斷層陷阱:

- 工藝標準不統一:打樣用手工貼裝,試產用半自動線,量產換全自動線,三次更換設備導致參數無法復用

- 數據信息孤島:打樣階段的Gerber文件、BOM版本、工藝參數未有效沉淀,轉量產時需重復調試

- 供應鏈被動響應:樣品物料采購渠道與量產采購體系脫節,價格、交期、質量難以平滑過渡

- 質量管控割裂:不同階段采用不同檢驗標準,導致問題無法前置識別和系統性解決

這些問題的根源,在于缺乏貫穿全周期的一站式PCBA制造服務體系。1943科技通過一廠承接、全程無憂的服務模式,將樣品驗證、工藝固化、量產復制整合為有機整體。

1943科技三階一體制造模式解析

階段1:樣品打樣(1-100片)——快、準、省

- 24-72小時極速交付:專屬打樣線體支持加急訂單,最快1天出板

- 免費DFM可制造性分析:工程師團隊在發料前即介入,提前識別焊盤設計、元件布局、熱分布等潛在風險

- 靈活物料支持:支持客供料、代購料、最小包裝拆分,降低研發試錯成本

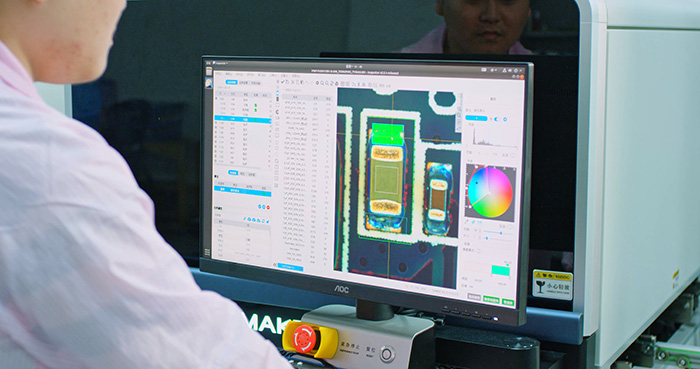

- 首件全檢+功能測試:每片樣板均經過AOI光學檢測與功能驗證,確保設計與工藝雙重可行性

階段2:小批量試產(100-5,000片)——穩、驗、優

- 工藝參數直接復用:沿用打樣驗證通過的回流焊溫度曲線、貼片機程序、鋼網開孔方案

- 試產即量產標準:使用與大批量完全相同的設備、人員、流程,避免兩套標準帶來的波動

- NPI新產品導入流程:系統性驗證組裝兼容性、可靠性邊界和供應鏈穩定性

- ECN變更同步管理:任何設計變更均記錄留痕,確保BOM版本與工藝文件一致性

階段3:大批量量產(5,000片以上)——高質、高效、高可靠

- 智能排產系統:MES系統根據訂單優先級自動調度多條SMT線體,保障交付周期

- 良率持續監控:首件良品率≥98%,批量良品率≥99.7%,關鍵參數CPK≥1.33

- 全流程追溯體系:每塊PCBA綁定唯一ID碼,掃碼可追溯物料批次、設備參數、操作人員

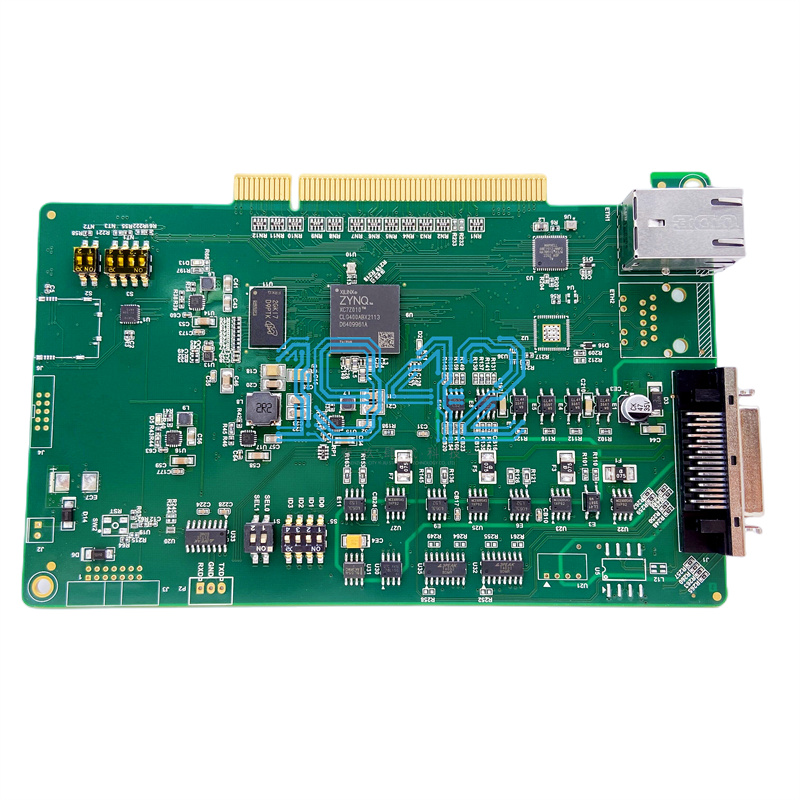

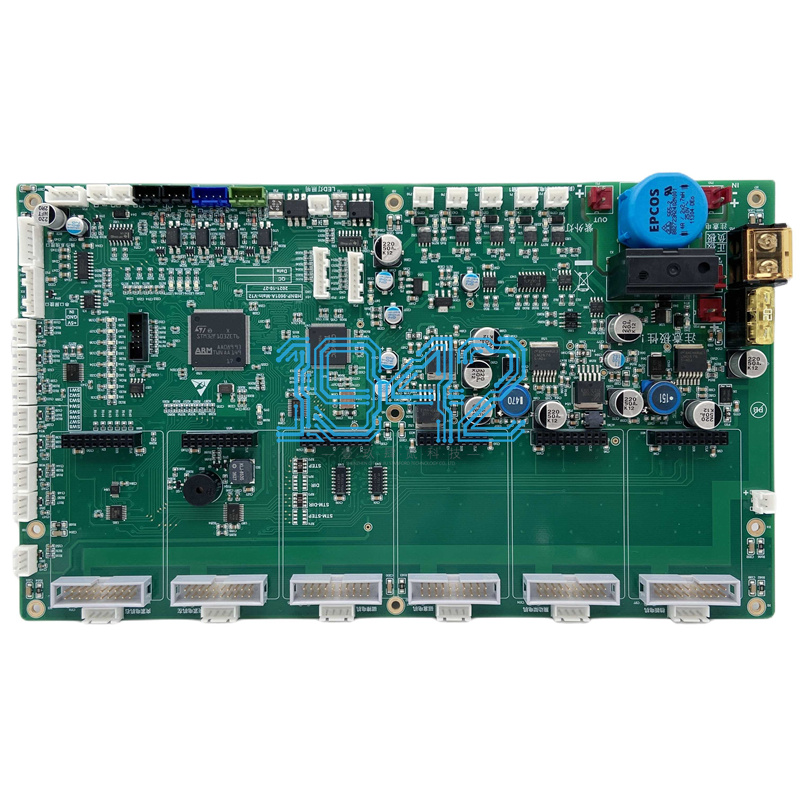

- 產能彈性擴展:多條高速貼片線并行,支持0201微型元件與0.3mm間距BGA封裝,月產能達數十萬片級

無縫銜接的三大核心支撐能力

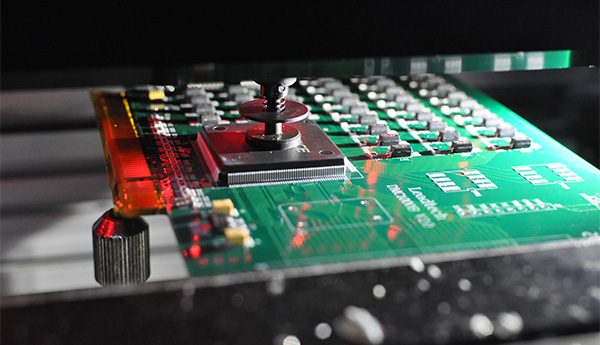

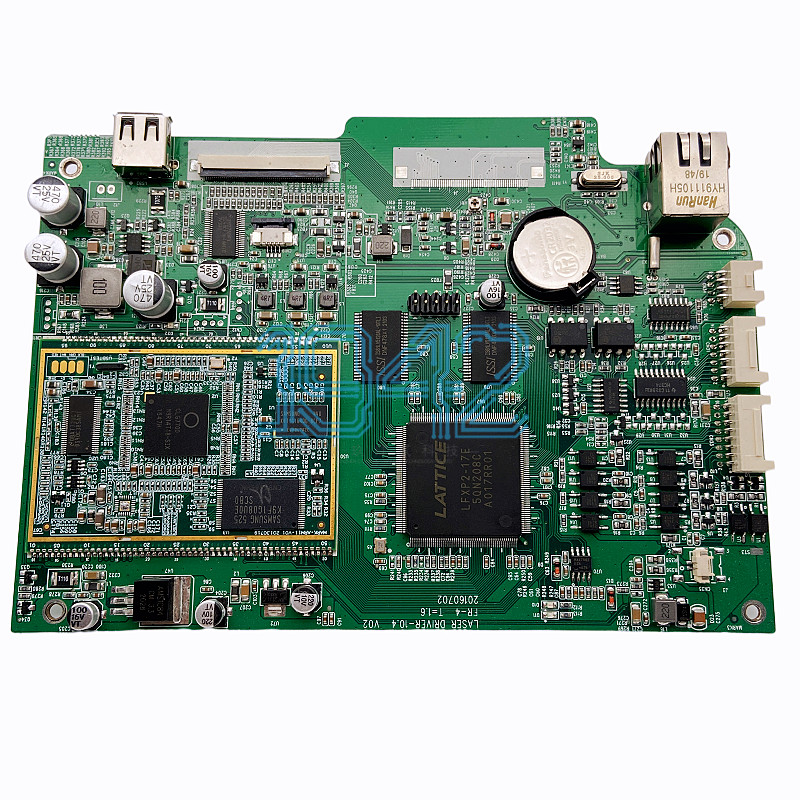

1. 柔性化智能產線 配備高速貼片機、3D SPI錫膏檢測儀、在線AOI與X-Ray檢測設備,通過SMED快速換線技術,12小時內完成產線切換,靈活應對多品種需求。

2. 統一工程數據庫 從打樣首片開始,所有設計文件、工藝參數、檢測標準均錄入中央工程庫。量產階段直接調用,杜絕人為誤改或版本錯亂,實現一次驗證,全程復用。

3. 端到端項目管理 每個客戶項目配備專屬技術經理,全程跟進DFM分析、樣品制作、試產驗證到量產交付。通過每周項目例會、實時數據看板,確保進度透明、問題閉環、響應及時。

選擇1943科技的獨特價值

- 縮短30%產品上市周期:避免重復驗證和工藝調試,打樣即量產鋪路

- 降低20%綜合制造成本:減少試錯浪費,優化物料利用率與生產準備時間

- 提升量產穩定性:工藝一致性高達99.8%,良率波動控制在±0.5%以內

- 簡化供應鏈管理:一家供應商覆蓋全周期,溝通成本降低50%以上

服務覆蓋全行業應用場景

1943科技的PCBA制造服務已深度應用于:

- 工業控制:運動控制器、物聯網網關、PLC模塊

- 醫療設備:監護儀主板、醫療電源、診斷設備控制板

- 汽車電子:BMS電池管理、車載T-Box、ADAS傳感器

- 通信設備:5G小基站、光通信模塊、POE電源

- 智能硬件:AI玩具機器人、智能家居控制板

十年磨一劍,專注于讓制造更智能。 1943科技不做一次性打樣的短視服務,也不做割裂式量產的傳統加工,而是以全周期制造伙伴的角色,陪伴您的產品從實驗室走向全球市場。

立即提交您的項目需求,獲取免費DFM分析+24小時打樣報價+量產無縫對接方案!

深圳1943科技——您值得信賴的PCBA一站式制造服務商

2024-04-26

2024-04-26