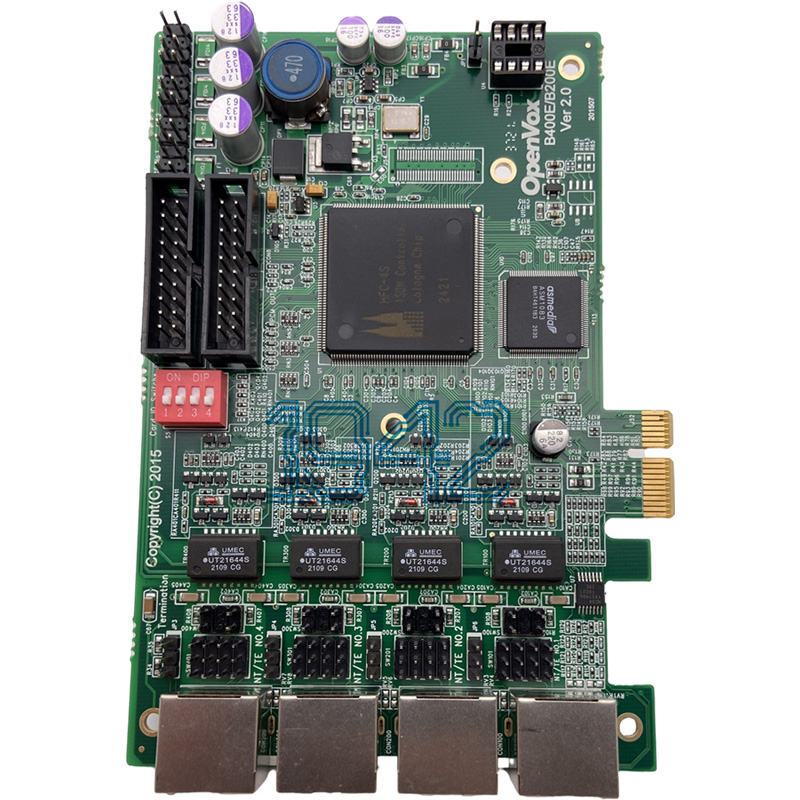

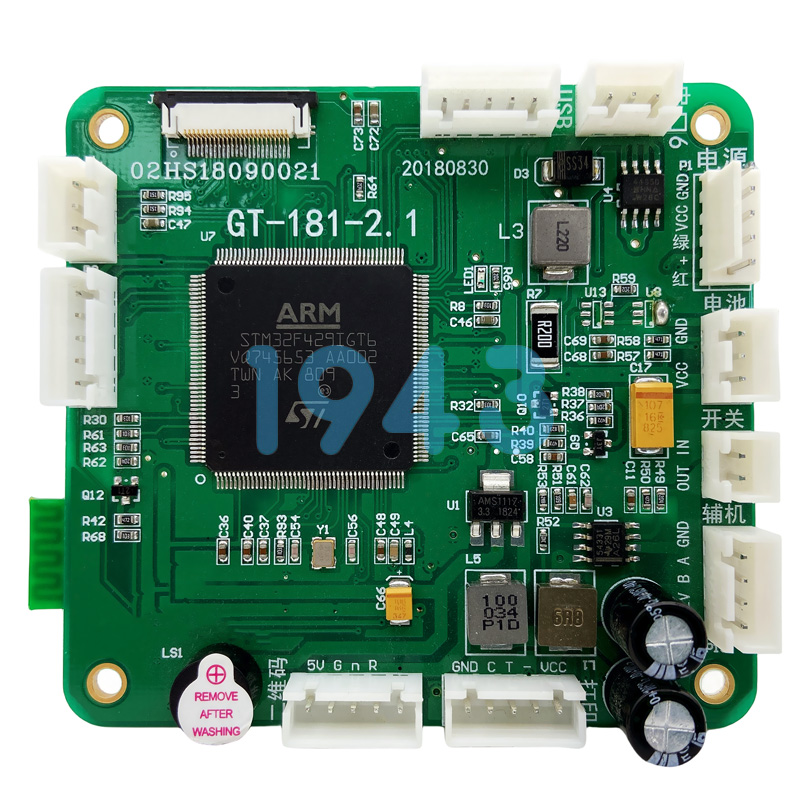

PCBA貼片后返修作為保障產品良率的關鍵環節,其操作規范性直接關系到產品質量穩定性與客戶滿意度。作為深圳SMT領域15年的專業團隊,1943科技深知規范的返修流程不僅能修復缺陷,更能有效避免二次損傷,提升整體制造效率。我們將分享標準化返修操作流程的核心要點,助力企業構建高效可控的返修體系。

一、返修前預檢:精準定位缺陷根源

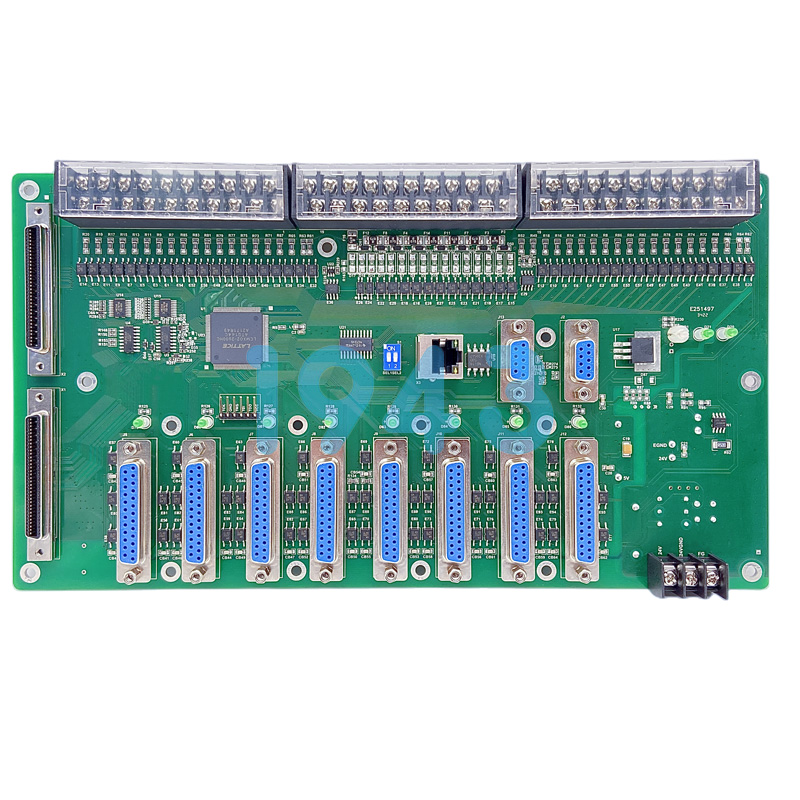

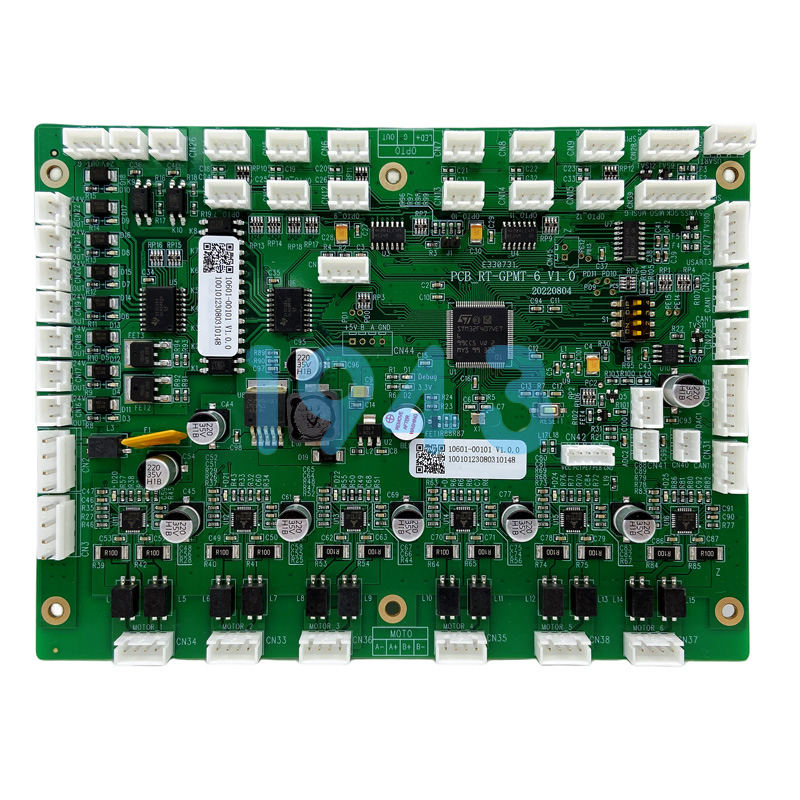

規范的返修流程始于嚴謹的預檢環節。采用高精度AOI光學檢測設備對貼片完成板進行360°掃描,可精準識別虛焊、橋連、元件偏移等常見缺陷類型。通過X-RAY透視檢測技術,能夠穿透封裝層識別 BGA、QFN等隱匿焊點的內部缺陷。預檢階段需建立標準化缺陷分類體系,將常見問題劃分為焊接缺陷、元件損傷、基板異常三大類,并制定對應修復策略。

二、工具與耗材的科學選配

工具選擇直接影響修復質量。熱風槍需配備多檔位溫控系統,確保溫度精度控制在±5℃以內;拆焊臺應采用真空吸附設計,避免元件提取時的機械應力。對于微型元件,推薦使用鑷尖精度達0.05mm的精密鑷子。耗材方面,需根據不同合金成分選用匹配的焊錫絲,如Sn63/Pb37適用于傳統工藝,而SAC305則更適配無鉛制程。

三、溫度曲線的動態調控藝術

溫度管理是避免二次損傷的核心要素。采用實時溫度監控系統,可對拆焊區域進行三維熱成像分析。在BGA返修中,需設置四段式溫度曲線:預熱區150-180℃保持60秒,主加熱區217-235℃持續30秒,冷卻區采用梯度降溫至50℃以下。對于陶瓷基板等特殊材質,需將峰值溫度降低15-20℃,防止熱沖擊導致的基板裂紋。

四、操作手法標準化訓練體系

建立三級操作認證制度,確保技術人員掌握規范手法。拆焊時采用“三點定位法”,通過鑷子三點固定元件避免移位;補焊時執行“三步焊接法”——先預涂助焊劑,再精準加錫,最后用熱風槍形成均勻焊點。對于QFN元件,需采用“拖錫法”在引腳與焊盤間形成可靠連接。所有操作需在防靜電工作臺完成,實時監測靜電電壓不超過100V。

五、質量管控的數字化升級

引入AI視覺檢測系統,對修復后的焊點進行自動評級。系統可自動識別焊點潤濕角、錫量分布等20余項參數,并生成符合IPC-A-610標準的檢測報告。建立可追溯質量檔案,每塊修復板均生成包含操作人、時間、溫度曲線等15項信息的數字標簽。通過SPC統計過程控制,實時監控返修良率波動,實現質量問題的早期預警。

六、防二次損傷的專項防護措施

在操作臺鋪設防靜電硅膠墊,避免元件與金屬臺面直接接觸。對于已修復的精密元件,采用定制化保護罩進行物理防護。在搬運環節,使用真空吸附筆替代傳統鑷子,減少機械應力損傷。建立環境監控系統,實時監測溫濕度變化,確保修復環境始終符合IPC-J-STD-001E標準。

通過實施上述標準化操作流程,可有效將返修二次損傷率控制在0.3%以下,遠低于行業平均水平。我們始終堅信,規范的工藝流程是質量的基礎,而持續的技術創新則是提升良率的引擎。我們將繼續深化數字化返修技術研究,為電子制造企業提供更高效、更可靠的PCBA服務方案,助力客戶在激烈的市場競爭中贏得先機。

2024-04-26

2024-04-26