物聯網設備訂單品種多、批量小、交期緊的特點,讓傳統SMT貼片加工陷入換線慢、成本高、質量波動等困境。深圳SMT貼片廠通過柔性產線改造,將平均換線時間控制在1小時內,實現小批量訂單的快速交付與穩定品質,成為物聯網企業可靠的量產伙伴。

一、物聯網設備批量生產的現實困境

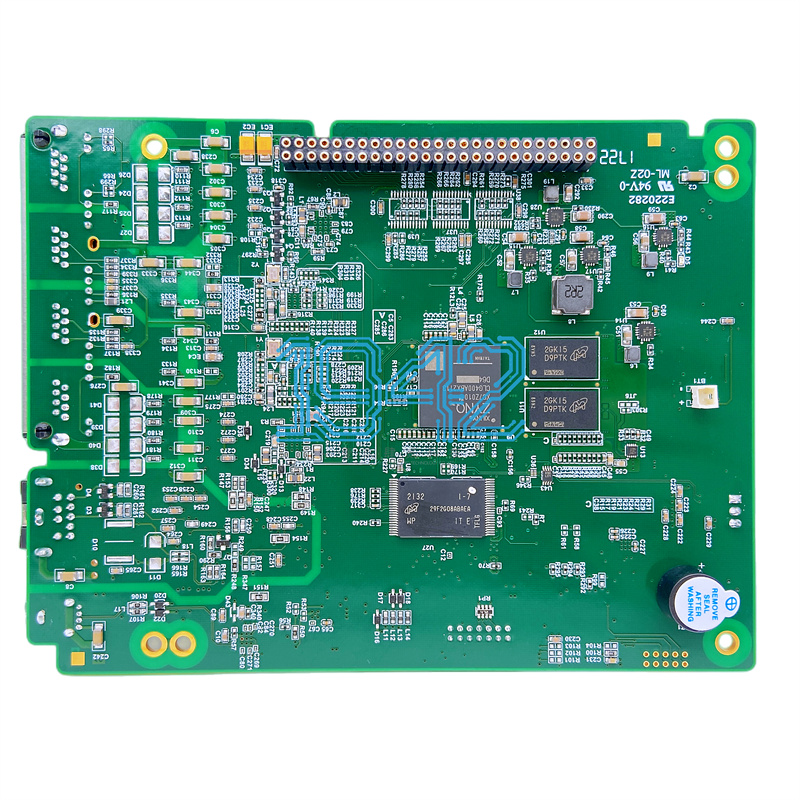

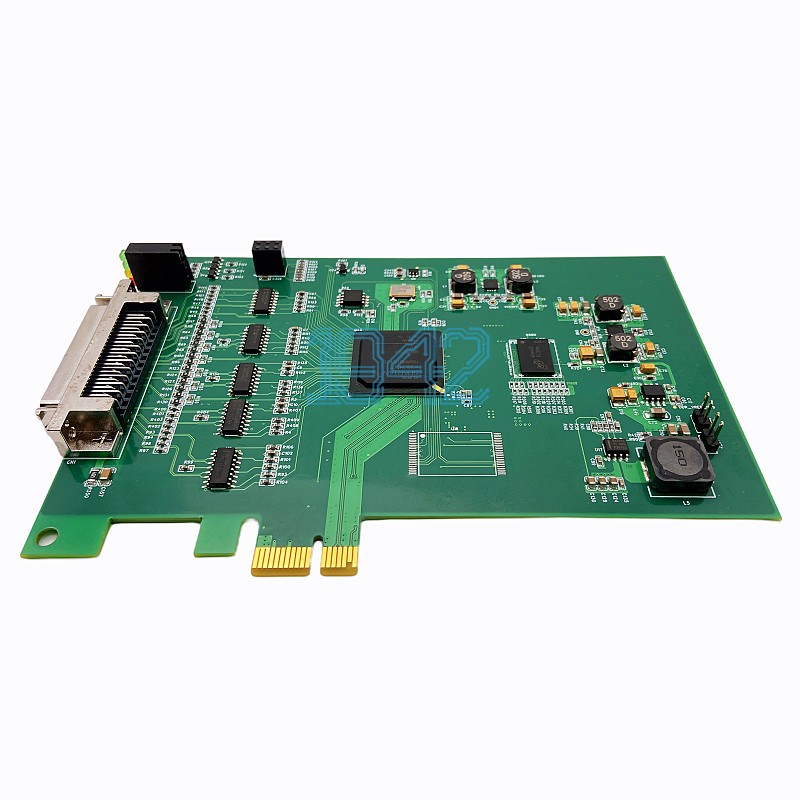

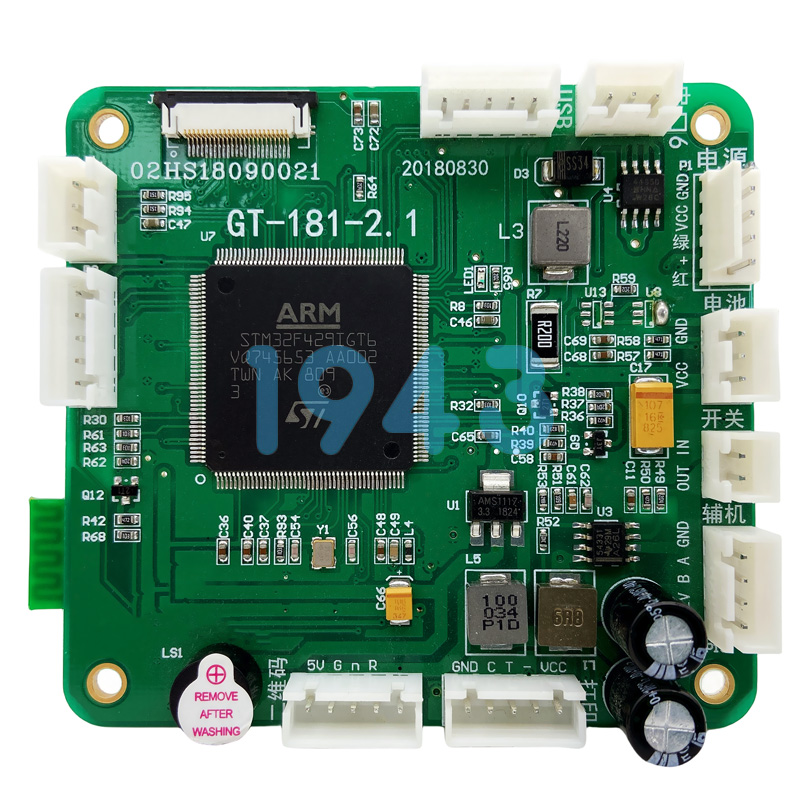

當前物聯網市場呈現典型碎片化特征:智能傳感器、通信模組、邊緣計算網關等產品迭代周期縮短至8-12個月,單批次訂單量常在500-3000片之間。這種模式下,傳統剛性產線暴露出明顯短板:

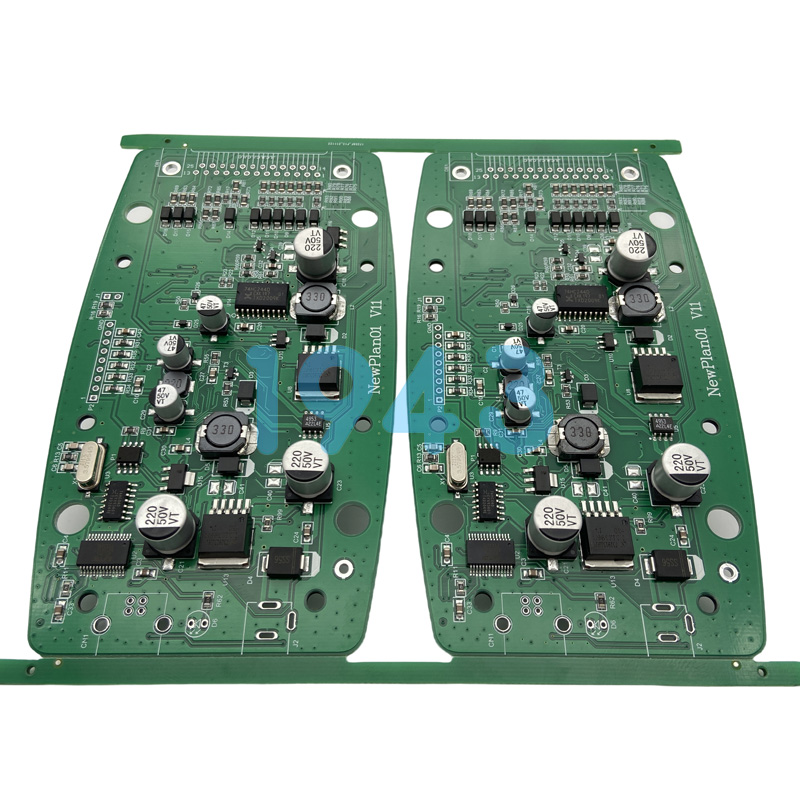

1. 換線效率低,產能空轉嚴重 傳統SMT線切換型號需人工調整軌道、更換供料器、調試程序,單次換線耗時2-3小時。對于千片級訂單,換線時間可能占訂單總工時的40%以上,設備利用率不足60%。

2. 成本分攤難,小訂單負擔重 型號越多,鋼網、治具、編程等一次性費用越高。傳統工廠設置的高起訂量門檻,倒逼企業超額備貨,造成庫存積壓與資金占用,與物聯網行業輕資產運營理念相悖。

3. 工藝穩定性差,質量風險高 小批量生產時試產樣本少,溫度曲線、貼片參數調試不充分,首件合格率常徘徊在85%左右。物料批次多、生產記錄不完整,一旦出現焊接不良,難以快速鎖定原因,延誤交期。

二、柔性產線的務實改造路徑

深圳SMT貼片廠并未追求無人化概念,而是通過流程優化+局部自動化+數據沉淀的組合策略,低成本構建柔性能力。

策略1:物理換型分鐘級改造

- 離線備料車模式:將下一訂單的飛達(Feeder)提前在離線區裝好,標注二維碼信息。當前訂單結束前15分鐘,整車上線對接,換料時間從30分鐘壓縮至5分鐘內,人工掃碼核對避免錯料。

- 電動可調軌道:貼片機軌道寬度由電機驅動調節,工程師在MES系統輸入PCB尺寸后自動校準,3分鐘完成適配,精度控制在±0.05mm,滿足大部分物聯網板卡需求。

- 程序預加載系統:共性工藝參數(如0201阻容件標準庫)預先內置設備,換線時僅需微調特殊元件坐標,程序切換時間縮短至10分鐘。

策略2:智能排產與并行作業

部署輕量級MES系統,核心功能是 visibility(可視)而非 unmanned(無人):

- 訂單聚類生產:將使用相同阻容料、相似工藝的訂單排在一起,減少飛達更換次數。例如,一周內所有WiFi模組訂單連續生產,僅更換主控IC料盤。

- 分時復用策略:白天安排5-10款小批量訂單混線生產,夜間集中生產2-3款中批量訂單,設備日稼動率提升至85%以上。

- 齊套預警機制:MES實時比對工單BOM與庫存,物料不齊套時自動跳過該訂單,避免產線停機等待。

策略3:質量控制的標準化下沉

- 分級工藝模板:針對藍牙、Zigbee、4G模組等典型物聯網方案,固化20-30套溫度曲線與貼片壓力參數。新產品導入時直接調用相似模板微調,首件通過率穩定在90%以上。

- 快速首件檢測:采用離線AOI+人工復核模式,首件板全功能檢測時間控制在20分鐘內,確認無誤后批量生產,避免批量性不良。

- 批次追溯二維碼:每片PCBA激光刻印唯一碼,綁定當班物料批次、設備參數、檢測數據。出現不良時,4小時內可追溯到具體料卷與工藝節點,響應速度滿足客戶審廠要求。

三、深圳產地的配套優勢

深圳SMT貼片廠的柔性能力,離不開本地產業鏈支撐:

- 物料響應快:依托華強北及光明、沙井元器件集散地,常用阻容件、IC可實現上午叫料、下午到貨,緊急訂單物料齊套周期由3-5天縮短至24小時內。

- 工藝數據庫成熟:長期服務珠三角智能硬件客戶,對海思、高通、樂鑫等主流物聯網芯片的焊接特性有實測數據積累,新產品導入無需從零摸索。

- 服務門檻低:接受5片起訂的試產訂單,提供PCB代購、元器件采購、SMT貼片、功能測試、三防漆噴涂等一站式PCBA服務,客戶專注研發即可。

四、選擇柔性加工廠的關鍵指標

物聯網企業評估SMT貼片廠時,建議實地考察四項能力:

- 換線速度:能否在1小時內完成換型,并有換線記錄臺賬備查。

- 數字化基礎:MES系統是否實現設備聯網、生產進度實時查詢、電子看板展示。

- 質檢配置:是否標配SPI(錫膏檢測)+ AOI(自動光學檢測)+ X-Ray(BGA檢測),而非僅依賴人工目檢。

- 響應機制:是否提供24小時內的工程問題響應,以及周末/夜間急單通道。

五、結語:柔性制造是物聯網時代的標配

當多品種小批量成為市場常態,柔性產線不再是加分項,而是SMT貼片廠的生存底線。深圳SMT貼片廠通過務實的流程優化與適度的數字化改造,將換線成本與質量風險降到最低,讓物聯網企業無需為制造環節消耗過多精力。

1943科技扎根深圳SMT貼片加工領域,專注為物聯網與智能硬件客戶提供快速響應的柔性制造服務。如果您的項目正面臨批量生產難題,歡迎聯系我們獲取免費工藝評估與48小時打樣服務,讓制造回歸可靠與高效。

2024-04-26

2024-04-26