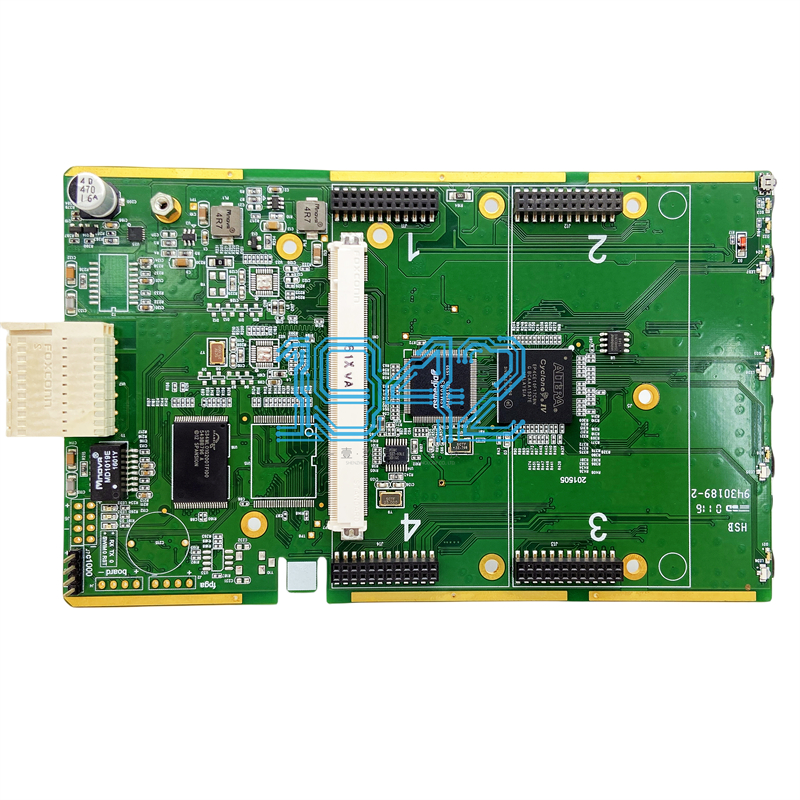

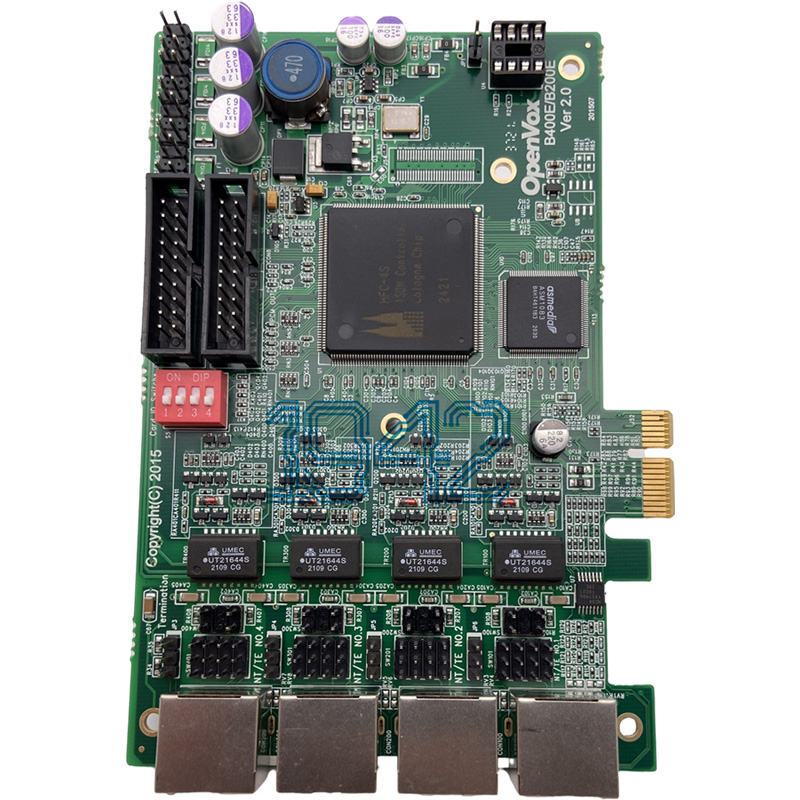

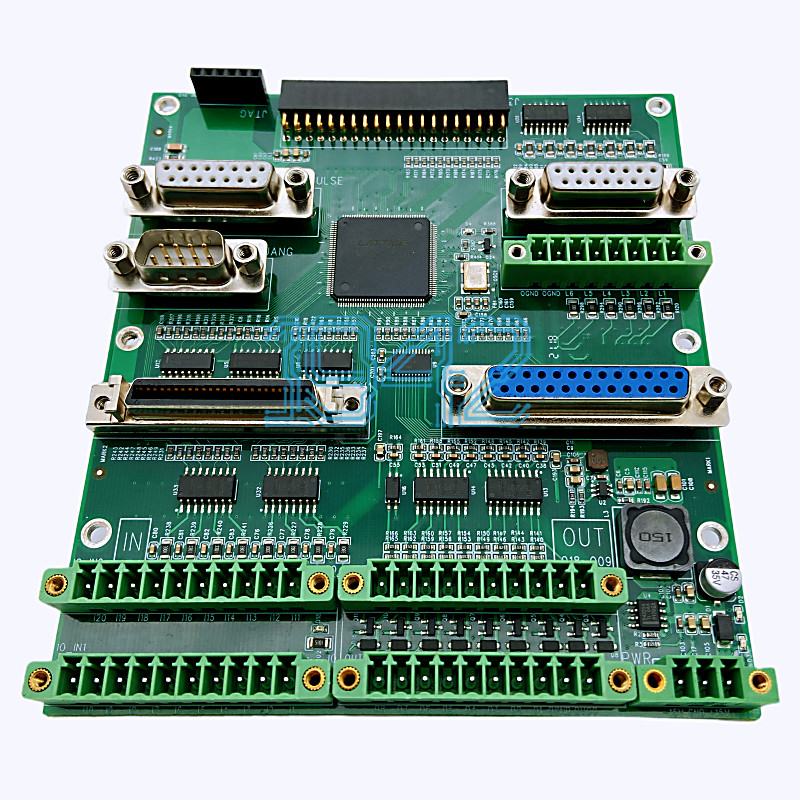

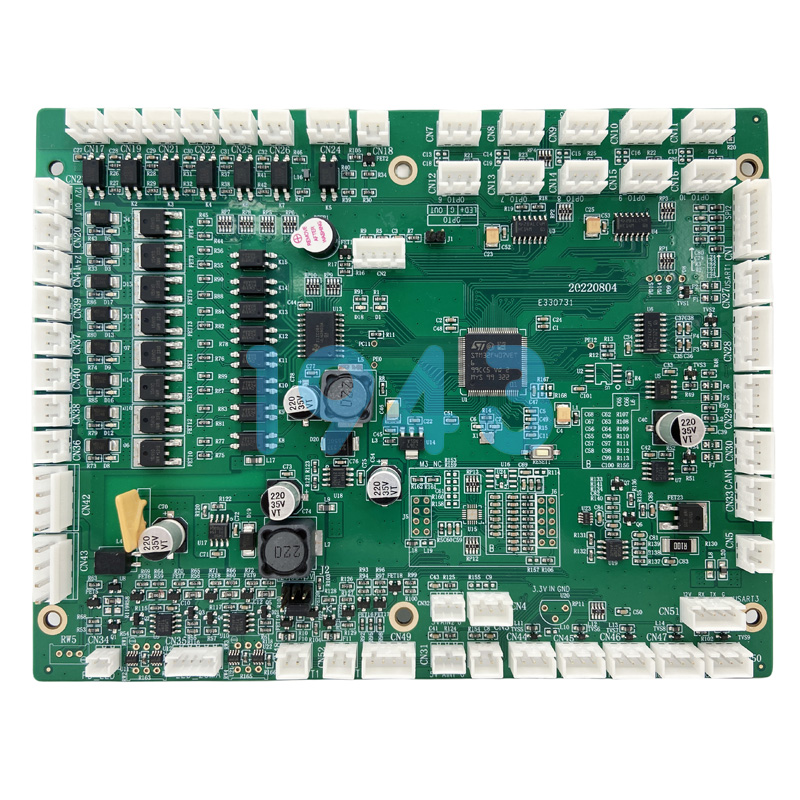

在高密度、高性能電子產(chǎn)品制造中,BGA(Ball Grid Array,球柵陣列)封裝因其引腳密度高、電氣性能優(yōu)、散熱能力強等優(yōu)勢,已成為主流芯片封裝形式。然而,BGA芯片貼裝過程中的“虛焊”問題,卻長期困擾著眾多SMT貼片加工廠與終端客戶——外觀無法識別、功能時好時壞、返修成本高昂,甚至導致整機失效。

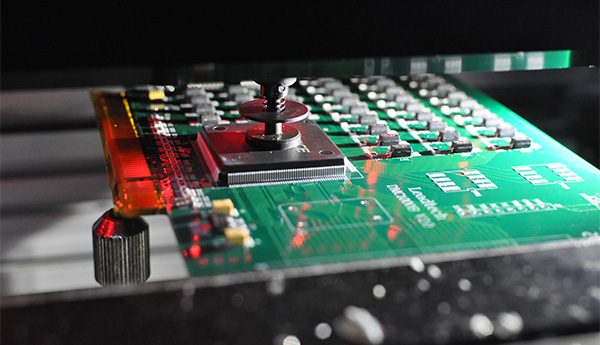

作為扎根深圳的專業(yè)PCBA制造服務商,1943科技深知:BGA虛焊不是偶然,而是工藝控制與檢測手段缺失的必然結(jié)果。為徹底解決這一行業(yè)痛點,我們率先在所有含BGA器件的訂單中推行 100% X-Ray無損檢測,從源頭攔截虛焊隱患,確保每一塊交付客戶的電路板都具備可靠穩(wěn)定的焊接質(zhì)量。

一、為什么BGA虛焊如此隱蔽又致命?

與傳統(tǒng)QFP、SOP等封裝不同,BGA芯片的焊點位于封裝底部,被芯片本體完全覆蓋,肉眼和常規(guī)AOI(自動光學檢測)根本無法觀測。常見的虛焊成因包括:

- 回流焊溫度曲線不合理:預熱不足或峰值溫度偏低,導致錫球未充分熔融潤濕;

- 焊盤或錫球氧化污染:表面氧化層阻礙冶金結(jié)合,形成“冷焊”;

- PCB與芯片熱膨脹系數(shù)不匹配:熱應力引發(fā)焊點微裂紋;

- 鋼網(wǎng)開孔設計或錫膏印刷偏差:錫量不足或偏移,造成局部空焊;

- 貼片精度誤差:芯片偏移導致部分焊球懸空。

這些問題在功能測試階段可能暫時“通過”,但在后續(xù)老化、振動或溫變環(huán)境中迅速暴露,帶來嚴重售后風險。

二、僅靠AOI遠遠不夠!X-Ray才是BGA焊接質(zhì)量的“透視眼”

許多工廠依賴AOI進行焊后檢測,但AOI只能識別表面可見缺陷(如元件偏移、少件、立碑等),對BGA底部焊點完全“失明”。而X-Ray檢測技術(shù)利用高能射線穿透封裝體,可清晰呈現(xiàn)每個焊球的形態(tài)、位置、空洞率及橋接情況,實現(xiàn):

- 精準識別虛焊、假焊、冷焊;

- 檢測焊球缺失、偏移、連錫;

- 量化空洞比例,評估焊接可靠性;

- 支持2D/3D成像,滿足高密度封裝分析需求。

在1943科技,所有含BGA、CSP、QFN底部焊點等隱藏焊點的PCBA產(chǎn)品,均強制執(zhí)行X-Ray全檢流程,絕不以抽檢代替全檢,確保零漏檢、零僥幸。

三、不止于檢測:全流程工藝管控杜絕虛焊根源

X-Ray是“最后一道防線”,但真正的質(zhì)量源于全過程控制。我們在以下環(huán)節(jié)深度優(yōu)化:

? 錫膏管理:嚴格管控錫膏存儲、回溫、攪拌與使用時效,確保活性與一致性;

? 鋼網(wǎng)設計:采用激光切割階梯鋼網(wǎng),精準控制BGA區(qū)域錫膏厚度;

? 貼片精度:高精度貼片機配合視覺校正,確保芯片對位誤差≤±30μm;

? 回流焊曲線定制:根據(jù)BGA規(guī)格、PCB層數(shù)與銅厚,一對一優(yōu)化溫度曲線;

? 環(huán)境控制:恒溫恒濕車間,杜絕濕氣導致的“爆米花效應”與焊點氧化。

四、選擇1943科技,就是選擇“看得見”的焊接可靠性

在電子制造邁向高集成、小體積、高可靠的時代,看不見的焊點,必須用看得見的技術(shù)來守護。1943科技堅持“質(zhì)量前置、檢測兜底”的理念,將X-Ray全檢作為BGA產(chǎn)品的標準交付條件,為客戶規(guī)避潛在失效風險,降低綜合質(zhì)量成本。

無論您是研發(fā)打樣、中小批量試產(chǎn),還是大批量交付,只要涉及BGA封裝,我們都將以軍工級標準,為您提供可追溯、可驗證、可信賴的PCBA制造服務。

2024-04-26

2024-04-26