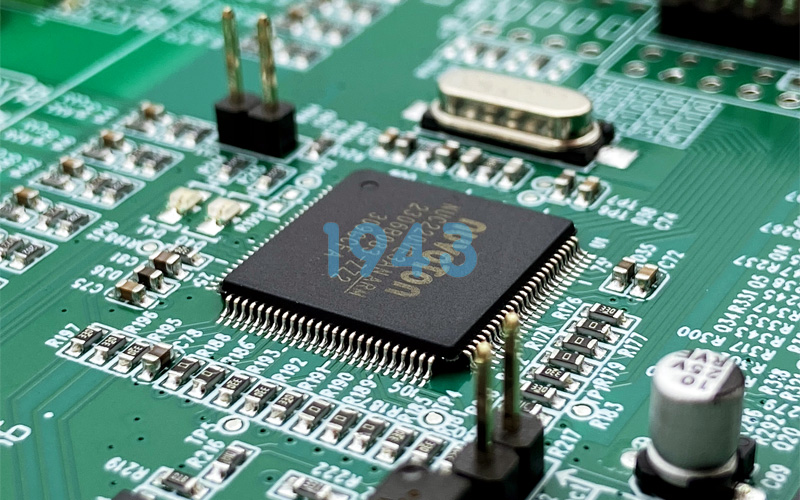

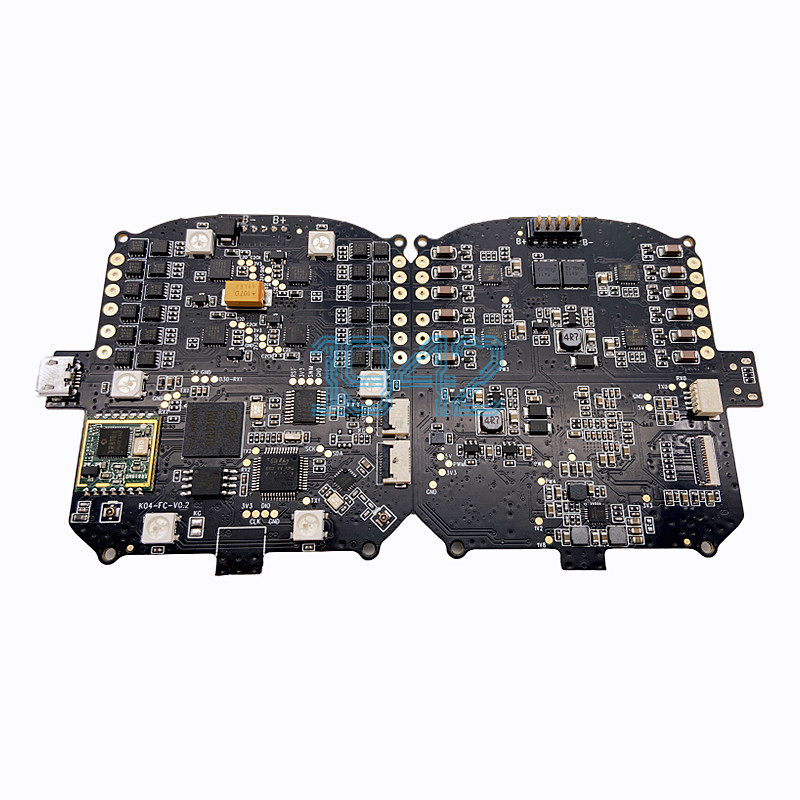

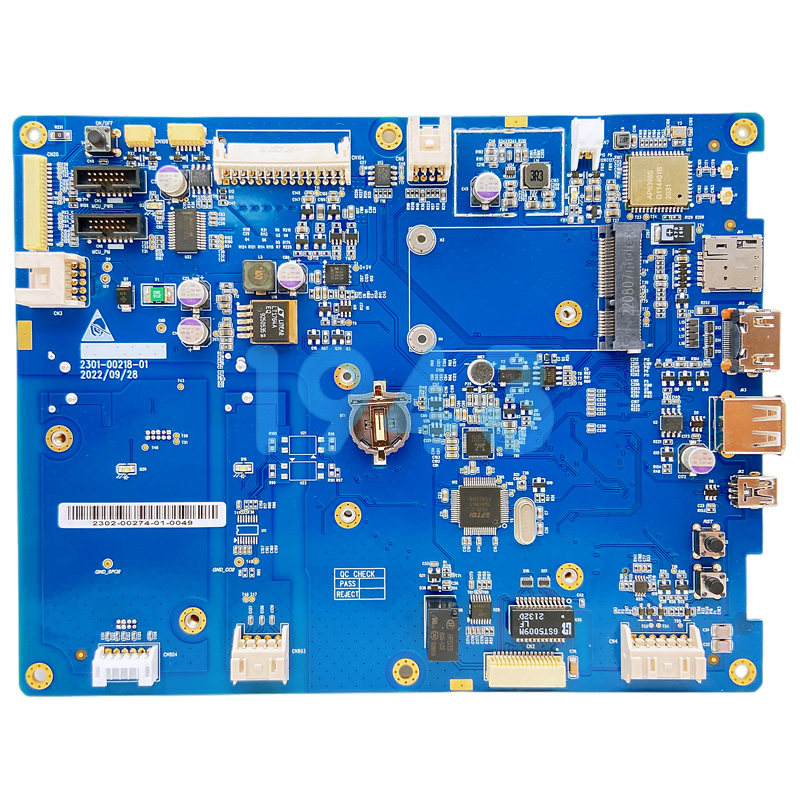

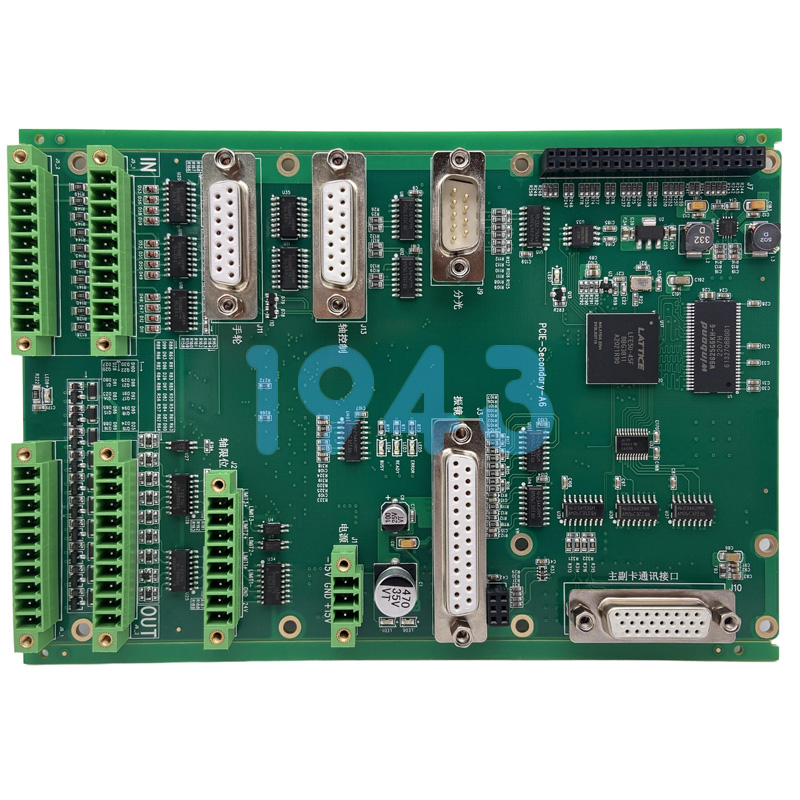

在5G通信、汽車電子、醫療設備等高端電子領域,高密度PCB(HDI板)憑借高集成度、小體積的優勢成為核心載體。但隨著元件封裝向0201微型化演進,焊盤間距縮至0.3mm以下,貼裝過程中易出現虛焊、橋接、立碑、偏移等缺陷,良率控制成為SMT加工廠的核心競爭力。作為深耕深圳的專業SMT貼片廠家,1943科技通過全流程工藝優化與精細化管理,實現高密度PCB貼裝99.5%以上的穩定良率,以下為行業核心工藝揭秘。

一、源頭管控:來料與鋼網的精準匹配

高密度貼裝良率的保障,始于源頭的嚴格把控,其中PCB來料質量與鋼網設計的適配性直接影響后續60%以上的焊接質量。

- 來料質量檢驗(IQC):建立多重檢驗標準,對PCB裸板進行開路、短路掃描檢測,確保焊盤無氧化、阻焊層無異常;元器件按MSL等級規范烘烤存儲,重點排查引腳氧化、潮濕、共面性等問題,從源頭杜絕錯料、混料及隱性缺陷。

- 鋼網定制化設計:摒棄“一刀切”的開孔模式,根據元件類型精準優化:0201、0402微型元件開孔面積比控制在80%-90%,QFN底部焊盤采用“狗骨型”減錫設計,BGA封裝適配階梯鋼網避免焊膏堆積。采用激光切割+電拋光工藝,搭配納米涂層處理,提升錫膏釋放一致性與鋼網耐用性。

- 錫膏科學選型與存儲:根據PCB材質、焊接要求選擇低空洞率、高潤濕性能的錫膏,嚴格控制金屬含量與粘度;遵循“冷藏存儲-室溫回溫-攪拌使用”流程,避免因錫膏性能衰減導致印刷缺陷。

二、核心工藝:貼裝與焊接的微米級控制

貼裝與焊接是高密度PCB貼裝的核心環節,需實現設備精度、工藝參數與產品特性的深度適配,才能達成微米級控制目標。

- 超精密貼裝參數優化:采用重復定位精度±0.03mm的高精度貼片機,搭載飛行對位與智能吸嘴庫,根據元件尺寸自動切換吸嘴。針對高密度混貼區域,關閉自動Z高度補償,設定獨立Z軸參考面;差異化設定貼裝壓力,避免壓力過小導致浮貼、壓力過大擠壓焊膏引發短路。

- 定制化回流焊曲線:拒絕“一套曲線打天下”,根據PCB厚度、銅箔分布、元器件密度定制專屬曲線。通過熱電偶實測覆蓋高、中、低熱區,確保無鉛錫膏液相時間控制在30-60秒;核心產線采用氮氣保護焊接,降低焊點氧化概率至0.3%以下,提升BGA、QFN等隱藏焊點的可靠性。

- 環境與設備狀態管控:將生產車間溫濕度嚴格控制在設備推薦范圍,部署ESD防護系統避免靜電損傷;建立設備定期校準制度,重點檢測貼片機吸嘴磨損、視覺系統精度、回流焊爐溫均勻性,通過MES系統實時監控貼裝CPK值,提前預警異常趨勢。

三、智能檢測:全流程閉環質量保障

高密度PCB的微小缺陷難以通過人工識別,必須依賴“前置預防+過程檢測+事后追溯”的全流程檢測體系,構建質量閉環。

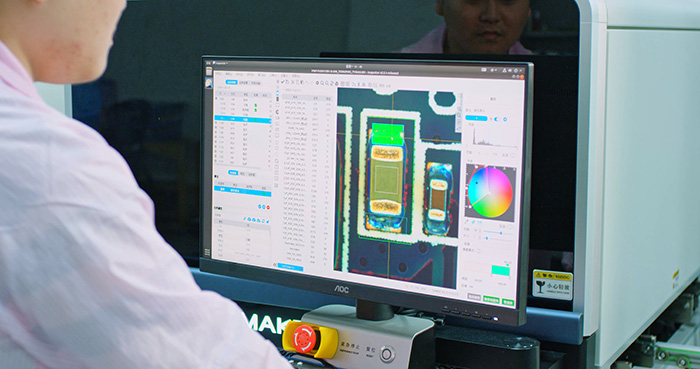

- 前置檢測:印刷后SPI篩查:每塊PCB印刷完成后,立即通過3D錫膏檢測儀(SPI)掃描,精準測量錫膏體積、高度與面積,實時標記少錫、多錫、偏移、橋接等缺陷,并反饋至印刷機進行自動參數調整,將缺陷攔截在焊接前。

- 過程檢測:貼裝后AOI驗證:元件貼裝完成后,利用高分辨率AOI設備檢測錯料、漏貼、偏移、極性反轉等顯性缺陷,避免不合格產品進入回流焊爐,減少二次返修成本。

- 終檢與追溯:X-Ray+數據聯動:回流焊后采用AOI+X-Ray雙重檢測,AOI識別連橋、虛焊等可見缺陷,X-Ray穿透屏蔽罩、BGA封裝,排查內部空洞、虛焊等隱藏問題。所有檢測數據接入MES系統,實現缺陷分類統計與工序追溯,為工藝優化提供數據支撐。

四、管理體系:數據驅動的持續優化

高良率的穩定輸出,離不開標準化的管理體系與數據驅動的持續改進機制,這也是深圳SMT貼片廠在高密度貼裝領域的核心競爭力所在。

- 建立工藝參數數據庫:針對多品種、小批量生產需求,將不同封裝元件、PCB類型的貼裝壓力、回流曲線等參數建檔,形成標準化工藝庫,縮短換線調試時間,提升生產一致性。

- 引入SPC統計過程控制:通過采集設備運行數據、檢測結果,運用SPC工具分析質量波動規律,識別工藝窗口邊界,實現預防性維護與參數自動補償,將過程能力指數(CPK)穩定在1.67以上。

- 推行PDCA持續改進循環:針對生產中出現的缺陷,采用8D分析方法追溯根本原因,通過工藝優化、設備升級、人員培訓等措施落地改善,并跟蹤驗證效果,形成“檢測-分析-反饋-優化”的閉環管理。

作為深圳本土SMT貼片加工服務商,1943科技深耕高密度PCB貼裝領域多年,憑借“設備精準化、工藝精細化、檢測智能化、管理數據化”的核心優勢,為通信、醫療、工業控制等行業客戶提供高可靠貼裝解決方案。從0201微型元件到復雜BGA混貼,從樣品試制到批量量產,我們始終以99.5%以上的良率標準,助力客戶降低生產成本、縮短交付周期。

如果您正面臨高密度PCB貼裝良率難題,或需要定制化SMT貼片加工服務,歡迎聯系1943科技,我們將為您提供免費工藝評估與技術咨詢。

2024-04-26

2024-04-26