面對研發打樣成本居高不下的行業痛點,深圳1943科技憑借柔性生產體系與精益化管理,為小批量PCBA訂單提供零起訂量、短交期、高品質的低成本解決方案,助力初創團隊與研發機構實現高效產品迭代。

一、研發打樣成本為何居高不下?

在電子產品研發驗證階段,5-20片的打樣需求普遍存在,但傳統PCBA代工模式往往設置較高的成本門檻。行業數據顯示,小批量訂單的單位成本較量產高出60%以上,主要源于以下四大核心構成:

- 設備調試成本:SMT產線換線、編程、首件確認等環節產生固定工程費用,這部分成本在小批量訂單中難以分攤,導致單板成本壓力顯著

- 材料損耗溢價:元器件采購缺乏規模議價能力,占總體成本60%-70%的物料費用較批量采購高出10%-20%

- 時間成本疊加:從BOM評估、鋼網制作到多環節協調,傳統模式下交付周期長達7-15天,延誤市場窗口期

- 質量風險敞口:工藝參數未經充分驗證,首件不良率可能超過15%,返工成本進一步推高總支出

對于研發團隊而言,這些隱性成本不僅占用有限資金,更制約了快速試錯與迭代效率。

二、低成本小批量貼片的破局之道

針對上述痛點,1943科技通過重構生產流程與供應鏈協同,系統性降低小批量PCBA打樣成本。

1. 柔性生產體系壓縮固定成本

采用模塊化產線配置,將設備調試時間壓縮至傳統模式的三分之一。通過智能排程系統,實現多品種訂單動態拼板生產,將換線頻率降低50%以上。這種模式使5片起訂的樣板訂單無需承擔高額開機費,工程服務費較行業平均水平降低40%。

2. 資源整合模式攤薄制造費用

通過訂單組合優化與柔性排產,將鋼網制作費用較市場水平降低60%-80%,避免客戶承擔高額開模成本。對于常用阻容件等標準物料,通過集采框架協議實現"單片訂單享受批量價",物料成本直降15%-20%。X-Ray檢測、3D SPI等高價值設備按使用時長計費,避免設備折舊造成的成本攤銷。

3. 前置化工程服務規避隱性損耗

提供免費DFM可制造性分析,在投產前識別焊盤設計、元件選型等潛在風險,將設計缺陷導致的返工率控制在1%以內。專業工藝工程師團隊協助優化BOM清單,推薦品牌兼容料,避免因元器件渠道混亂引發的品質問題與額外成本。

4. 數字化管理提升全流程效率

搭載MES生產執行系統實現訂單進度可視化,從Gerber文件接收到成品交付,常規樣板3-5天完成,加急訂單可壓縮至48小時。生產數據實時同步,問題追溯響應時間縮短70%,各環節銜接誤差率趨近于零。

三、小批量訂單的成本控制策略

為保障價格競爭力,1943科技實施階梯透明報價體系:

- 加工費率:常規元件單點費用0.01元起,異形元件加收難度系數,無小單溢價

- 工程費用:100片以內訂單收取一次性編程調試費,金額與工藝復雜度掛鉤,杜絕分段重復收費

- 工藝系數:單面貼裝為基準,雙面混裝+35%、BGA封裝+50%、無鉛工藝+20%,報價單清晰標注各項構成

- 測試費用:根據客戶需求定制ICT、FCT或老化測試方案,費用獨立核算,避免捆綁收費

通過拼板生產、動態排程等精益手段,50片訂單的單位成本可接近500片批量水平,有效解決規模效應劣勢。

四、品質保障:低成本不等于低質量

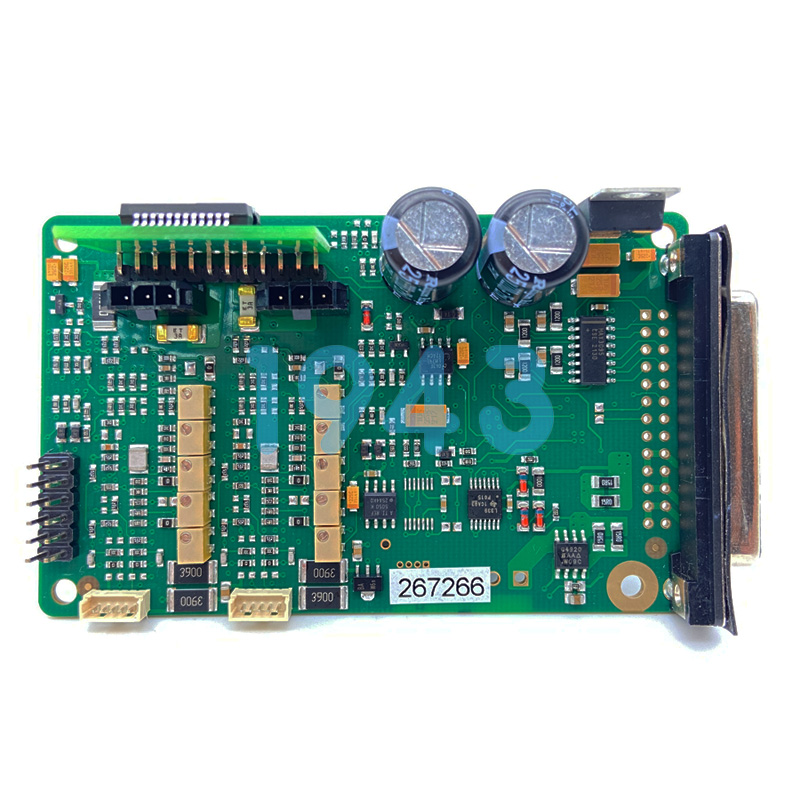

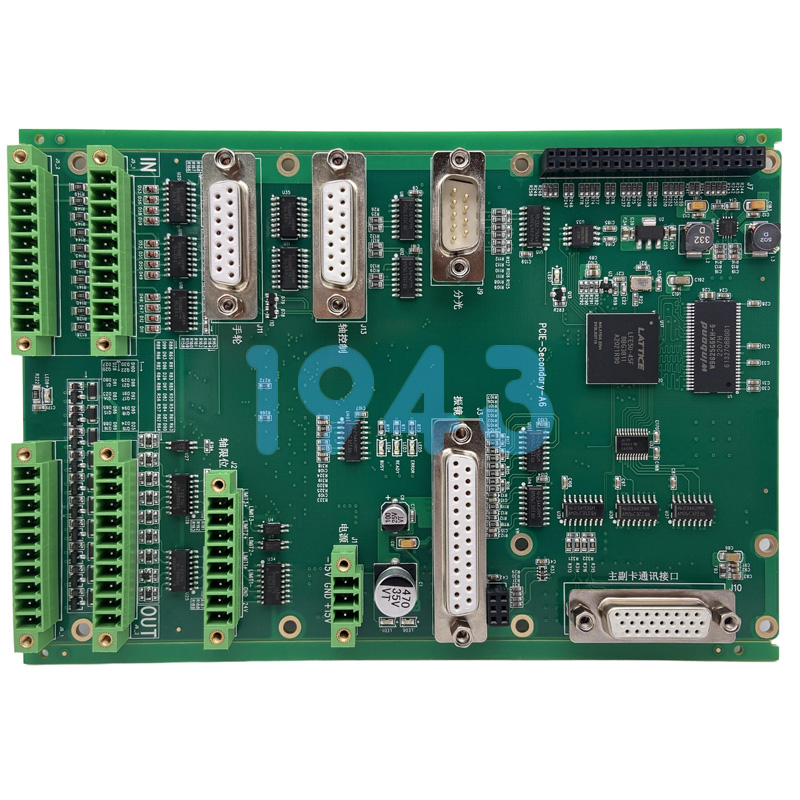

1943科技配備7條高速全自動SMT生產線,貼裝精度達±0.03mm,支持0201微型元件與0.3mm間距BGA封裝。七道質量關卡覆蓋SPI錫膏檢測、AOI光學檢查、X-Ray專項檢測,首件良品率≥98%,量產直通率穩定在99.5%以上。

嚴格執行ISO9001:2015質量管理體系,醫療電子項目額外符合ISO13485標準,所有產品遵循IPC-A-610 Class II/III驗收規范。每塊PCBA綁定唯一批次號,實現從物料溯源到工藝參數的全流程可追溯。

五、服務優勢:讓研發專注創新

- 零起訂量門檻:5片樣板起做,適配概念驗證、功能測試、小批量試產等多階段需求

- 一站式整合:從PCB制板、元器件代采到貼片焊接、功能測試,單點對接降低60%溝通成本

- 本地化高效:深圳核心生產基地支持當天配送,較跨區協作節省2-3天物流時間

- 風險共擔承諾:首單不良品免費重工,超出行業平均不良率部分由PCBA代工廠承擔損失

六、結語

小批量PCBA打樣的成本困局并非無解,關鍵在于PCBA代工廠是否具備柔性制造能力與供應鏈整合實力。1943科技通過技術革新與模式創新,將原本高昂的研發打樣成本降至合理區間,讓初創企業與研發團隊能夠以更低門檻、更高效率完成產品從0到1的跨越。

立即獲取免費DFM分析與透明報價,讓您的下一個創新想法快速落地!

2024-04-26

2024-04-26